Bioplastiques : « la route vers la performance est encore longue »

Transition environnementale oblige, les matériaux de demain se doivent d’être plus « verts ». Les regards se tournent en particulier vers les bioplastiques, solution souvent avancée à la pollution induite par les plastiques qui nous entourent, et qui peuvent mettre des centaines d’années à se dégrader. Chercheuse à Mines Douai, Patricia Krawczak se penche sur ces nouveaux polymères. Mais elle avertit : il faut modérer les attentes, car les bioplastiques mettront du temps à creuser leur voie vers la performance et la rentabilité… et tous ne seront pas biodégradables.

Les matières plastiques sont les meilleures amies de nos quotidiens. Incontournables, elles sont pourtant parfois considérées comme un fléau des temps modernes. Leurs effets négatifs sur l’environnement sont souvent décriés, par exemple lorsque les millions de tonnes[1] de déchets polymères rejetés annuellement dans l’océan affectent la biodiversité marine. Sans compter que leur production nécessite des hydrocarbures, et donc la consommation de ressources fossiles. Face à ce constat, la communauté scientifique s’efforce de proposer des alternatives : les plastiques d’origine naturelle, végétale ou animale, dits agrosourcés ou biosourcés, et également appelés bioplastiques. À Mines Douai, cette nouvelle plasturgie « verte » fait partie des axes des recherches menées par le département TPCIM dirigé par Patricia Krawczak.

« Actuellement, le challenge est de développer des polymères biosourcés à plus forte valeur ajoutée pour se différencier des plastiques de grande diffusion, dits de commodité — comme les polyoléfines. L’objectif est de rivaliser avec les plastiques techniques, dits de performance, issus de la filière pétrochimique classique — comme les polyamides ou les polycarbonates. » témoigne la chercheuse en matériaux. Ces grandes familles de polymères citées par Patricia Krawczak sont fréquemment utilisées dans des secteurs clés comme les transports (automobile, aéronautique, …), grands consommateurs de plastiques. Mais pénétrer ces marchés s’avère être une tâche complexe, car les cahiers des charges y sont exigeants.

Là réside l’un des grands défis des bioplastiques : montrer, sinon leur supériorité, au moins leur égale performance par rapport aux polymères classiques dans des conditions d’utilisation contraignantes. Or cela est loin d’être toujours le cas. « Pour le moment, les polymères biosourcés produits en quantité industrielle trouvent essentiellement leur place dans des applications du secteur de l’emballage à faible valeur ajoutée, comme des sacs pour les supermarchés » explique la scientifique. Les propriétés de la grande majorité de ces bioplastiques ne sont en revanche pas encore adaptées pour en faire des composants de véhicules, comme des pièces sous capot moteur, résistants à de hautes températures et à des sollicitations mécaniques permanentes ou répétées dans le temps.

Pour ces raisons, de nombreux efforts restent à faire pour atteindre certaines propriétés d’usage intéressantes, et l’engouement envers les bioplastiques doit par conséquent être modéré. Patricia Krawczak est catégorique : « Nous ne pouvons pas encore concurrencer cent ans de recherche dans le domaine de la plasturgie pétrochimique. La route vers la haute performance est encore longue pour les plastiques biosourcés. »

L’industrie des plastiques « classiques » a en effet su développer une très large palette de matériaux, capables de répondre en termes de performances thermo-mécaniques et physico-chimiques à des usages spécifiques, et à cahiers des charges applicatifs sévères. Un éventail bien plus grand que ce à quoi les quelques bioplastiques actuellement produits peuvent répondre. Sans compter que ces derniers ont parfois des aspects psychosensoriels (odeurs, couleur, transparence) peu engageants. Ainsi un aspect trouble ou jaunâtre peut s’avérer rédhibitoire pour des applications comme l’emballage alimentaire ou des écrans tactiles ; et les composés odorants générés lors de la transformation voire l’utilisation peuvent être dérangeants.

À lire sur le blog : Les matériaux, une histoire de sens

Cela ne veut pas dire pour autant que les bioplastiques seront éternellement cantonnés à des marchés de produits à faible valeur ajoutée. Mais les espoirs de remplacer rapidement la totalité des plastiques issus des fractions pétrolières par des bioplastiques sont à modérer pour le moment. En revanche, il existe déjà quelques exemples de bioplastiques offrant de très bonnes propriétés, voire apportant des fonctionnalités nouvelles, séduisant les industriels plasturgistes et donneurs d’ordre. C’est le cas d’un polymère biosourcé mis au point par Mitsubishi et commercialisé sous le nom de Durabio. Celui-ci dispose d’une résistance au choc comparable à celle du polycarbonate classique, associée à une transparence élevée et d’excellentes propriétés optiques (absence de jaunissement aux UV) et superficielles (dureté, abrasion, rayure) surpassant celles de son homologue pétrosourcé, justifiant son coût.

Les bioplastiques doivent suivre la cadence !

Car une des barrières importantes à lever — outre celle de caractéristiques suffisantes pour remplir les cahiers des charges applicatifs — est celle du surcoût potentiel induit par le recours à des bioplastiques. L’accès des polymères biosourcés aux marchés avals est en effet soumis à une condition incontournable : les fabricants de pièces en matières plastiques ne peuvent envisager, pour des raisons de compétitivité, d’investir dans de nouveaux moyens de production ou la modification lourde des machines existantes. « Il est par conséquent crucial de faire en sorte que les bioplastiques s’intègrent bien dans les chaînes de fabrication actuelles, avec des performances techniques, des cadences et des coûts de production compatibles avec les contraintes du marché » pointe Patricia Krawczak. Or cela n’est pas évident. En cause ? La sensibilité de certains polymères biosourcés à la dégradation thermique ou thermomécanique dans les étapes de mise en forme de produits manufacturés.

Pour amener les bioplastiques à maturité, les chercheurs doivent les rendre compatibles avec les procédés actuels.

C’est donc aux bioplastiques de s’adapter aux procédés de la plasturgie permettant de fabriquer des pièces industrielles, et non l’inverse. Pour les scientifiques, cela veut dire ajuster le comportement à l’état fluide, par ajout d’additifs chimiques notamment. « Un exemple typique, c’est l’amidon qui ne peut pas être transformé tel quel sur des procédés classiques d’extrusion. Il faut le plastifier, en y ajoutant de l’eau ou des polyols, pour diminuer la température à laquelle il devient liquide » détaille la chercheuse. Autre voie explorée : le mélange de polymères biosourcés pour obtenir un alliage taillé sur mesure aux caractéristiques recherchées.

Une fois la formule appropriée mise au point, la tâche n’est pas terminée, car il faut également gérer la migration éventuelle des différents adjuvants ou les évolutions de morphologie des mélanges lors de la mise en forme pour assurer des propriétés fonctionnelles optimales. En somme, l’élaboration de bioplastiques demande un gros travail d’optimisation.

Plastique biosourcé ne veut pas nécessairement dire plastique biodégradable

Une fois les bioplastiques parfaitement adaptés aux procédés courants de plasturgie, performants et compétitifs, il est aussi important de garder en vue le but premier recherché : un impact environnemental réduit. Or, la plasturgie verte est trop souvent assimilée à tort à l’élaboration et la mise en forme des seuls plastiques biodégradables. Patricia Krawczak rappelle que les polymères verts n’ont pas obligatoirement cette propriété : « De nombreuses applications, dans les transports (voitures, avions) ou le bâtiment requièrent au contraire des matériaux durables dans le temps, utilisables à très long terme sans dégradation d’aucune sorte ».

Si tous les bioplastiques ne sont pas biodégradables, il faut donc assurer leur récupération et leur recyclage. Et rien ne garantit qu’ils auront leur place dans la poubelle jaune de nos domiciles. Celles-ci n’acceptent en effet actuellement qu’un nombre limité de plastiques bien spécifiques : le polytéréphtalate d’éthylène, le polyéthylène ou le polypropylène. Les nouveaux biopolymères pourraient très bien ne pas pouvoir être recyclés selon les mêmes circuits. Il faut donc d’ores et déjà étudier leur potentiel d’intégration sans perturbation dans les filières de recyclage existantes ou penser à en créer de nouvelles.

Seulement voilà : la part des biopolymères dans le volume de plastiques produits et consommés sur le marché mondial ne représente que 0,5 % toutes nuances confondues (et 2% estimés à échéance 2020). « Pour mettre en place une filière de recyclage, il faut en général un volume de gisement suffisant pour bâtir une économie viable sur la collecte, le tri et la réutilisation. Or actuellement, celui des bioplastiques est trop faible, et en outre trop hétérogène » avertit Patricia Krawczak. Des initiatives émergent toutefois pour valoriser les gisements de faibles volumes. C’est par exemple l’un des sujets abordés dans le cadre de la chaire Economie Circulaire & Innovation (Ecocirnov) impulsée par Mines Douai.

À lire sur le blog : Court-circuit pour nos déchets

Un avenir prometteur pour la plasturgie verte ?

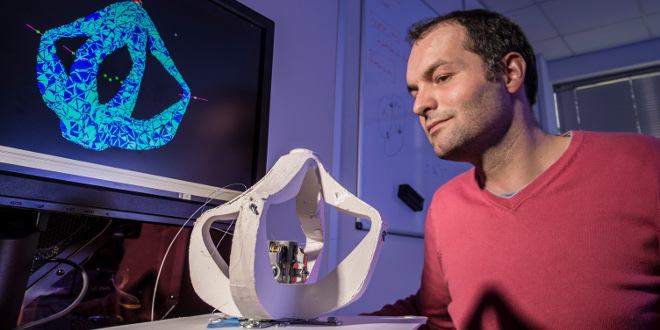

Les recherches progressent pour lever les verrous subsistants, et l’avenir est prometteur pour la plasturgie verte, car elle est poussée par des secteurs applicatifs à fort potentiel. Outre les transports, le domaine biomédical est preneur de matériaux biocompatibles pour créer des supports de diffusion contrôlée de principes actifs. L’équipe de Patricia Krawczak a notamment travaillé sur un tel sujet en liaison avec la Fédération Biomatériaux et Dispositifs Médicaux Fonctionnalisés du Nord Pas-de-Calais. La mise au point de polymères biosourcés électroactifs adaptés à l’impression 3D, objet de travaux pilotés par Jérémie Soulestin dans l’un des groupes de recherche de Patricia Krawczak, pourrait aussi servir le marché des objets connectés.

À lire sur le blog : Fabrication additive, procédé de l’industrie du futur

Enfin, il faut rappeler que les polymères sont avec les fibres l’un des deux composants essentiels des matériaux composites. Chung-Hae Park, également dans l’équipe de Patricia Krawczak, est déjà engagé dans l’élaboration de composites à base de lin. Il a récemment réalisé la preuve de concept de la fabrication de pièces à hautes cadences avec un temps de cycle de deux minutes, proche des cadences automobiles (une pièce par minute). Réussir à proposer des biopolymères aux propriétés satisfaisantes et les renforcer par des fibres végétales serait donc un pas de plus vers des composites structuraux entièrement biosourcés. Une classe de matériaux dont les applications hautes performances seraient potentiellement nombreuses.

À lire sur le blog : Les composites agrosourcés, un savoir-faire des mines

[1] Le programme des Nations Unies pour l’environnement a publié un rapport en 2016 avançant entre 4,8 et 12,7 millions de tonnes de plastique déversées dans les mers du globe.

Bonjour,

Les plastiques bio-sourcés commencent à devenir une véritable opportunité pour les industriels. L’exemple qui me vient le plus rapidement à l’esprit est le PEHD bio-sourcé (éthanol de canne à sucre) que l’on commence à voir dans de nombreuses applications (bouteilles d’eau, boîte de sucre, bacs roulant à déchets…) et concurençant le PEHD traditionnel.

Pensez-vous qu’il est envisageable d’imaginer des plastiques bio-sourcés concurençant les plastiques hautes-performances/haute température?

Alexandre

Bonjour,

Effectivement, si l’on considère la pyramide de performances des matières plastiques – avec en bas les plastiques de commodité (PE, PP, PS, PVC, ABS …) de faibles performances; au milieu les plastiques techniques (PC, PET, PBT, POM, PA 6, PA 6 6 , PA11, PA12, PA 4 6 …) de performances intermédiaires; au sommet les plastiques de hautes performances (PEEK, PEK, PEI, PSU, PES, PTFE, PVDF …) – les plastiques biosourcés actuellement industriellement/commercialement disponibles en volumes significatifs se positionnent principalement en bas de l’échelle de performance au niveau des polyoléfines (PE, PP).

Toutefois, quelques plastiques techniques biosourcés – totalement (cas encore peu fréquent) ou le plus souvent en partie seulement (typiquement de 30 à 70% selon les cas) – ont également atteint une maturité industrielle et sont disponibles commercialement. C’est le cas par exemple du PC (cf PC isosorbide Durabio de Mitsubishi), des polyamides (cf gamme Rilsan PA11 ou PA10.10 d’Arkema; ou gammes ForTii Eco PA4T ou EcoPaXX PA4 10 de DSM), du copolyester (cf Arnitel Eco TPE de DSM). Le challenge reste ici d’augmenter encore le taux de biosourcés sans chute de performances, mais on trouve déjà dans cette famille des solutions présentant des tenues intéressantes en température.

Les développements sont à ma connaissance moins avancés et la marche est plus haute s’agissant du sommet de la pyramide concernant les plastiques de hautes performances, thermostables, et les thermodurcissables (époxy entre autres). Mais les recherches progressent là aussi.

On peut donc raisonnablement imaginer certains plastiques techniques et de performance en version biosourcée (mais pas tous, la coexistence avec ceux issus de la pétrochimie perdurera). Bien entendu la question du coût, de la rentabilité, des volumes de marchés visés devra aussi être considérée.

Patricia Krawczak