La soutenable légèreté de l’automobile

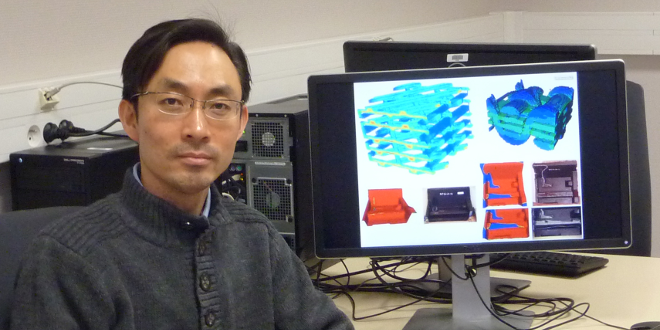

En partenariat avec les acteurs industriels de la filière automobile, les équipes d’IMT Nord Europe mènent des recherches autour des matériaux polymères et composites pour exploiter au mieux le potentiel d’allègement des véhicules.

Dans le cadre de la transition écologique et environnementale, la traque à la consommation de carburants et d’énergie est devenue une préoccupation centrale pour l’industrie. Les acteurs de la filière automobile sont particulièrement soumis à des normes de plus en plus strictes. Alors que la recherche autour de la motorisation – l’hybridation et l’électrification – est sous les feux des projecteurs, d’autres domaines sont investis pour tenter de réduire l’empreinte environnementale automobile. C’est le cas de la recherche en matériaux qui œuvre pour l’allègement des véhicules.

Cela semble évident, mais plus un véhicule est lourd, plus il a besoin d’énergie pour se déplacer ; a contrario, moins sa masse est importante, moins il faut de puissance pour le mouvoir. Les véhicules lourds ont une plus grande inertie et une plus grande résistance au mouvement, ce qui accroit leur consommation de carburant – ou d’énergie pour les moteurs électriques. En parallèle, les émissions polluantes dans le cas des moteurs thermiques sont plus importantes aussi. Pour l’industrie automobile, mais aussi l’aéronautique, le ferroviaire ou le transport maritime, l’allègement est donc un levier de décarbonation significatif à activer.

Intégrer des matériaux plus légers

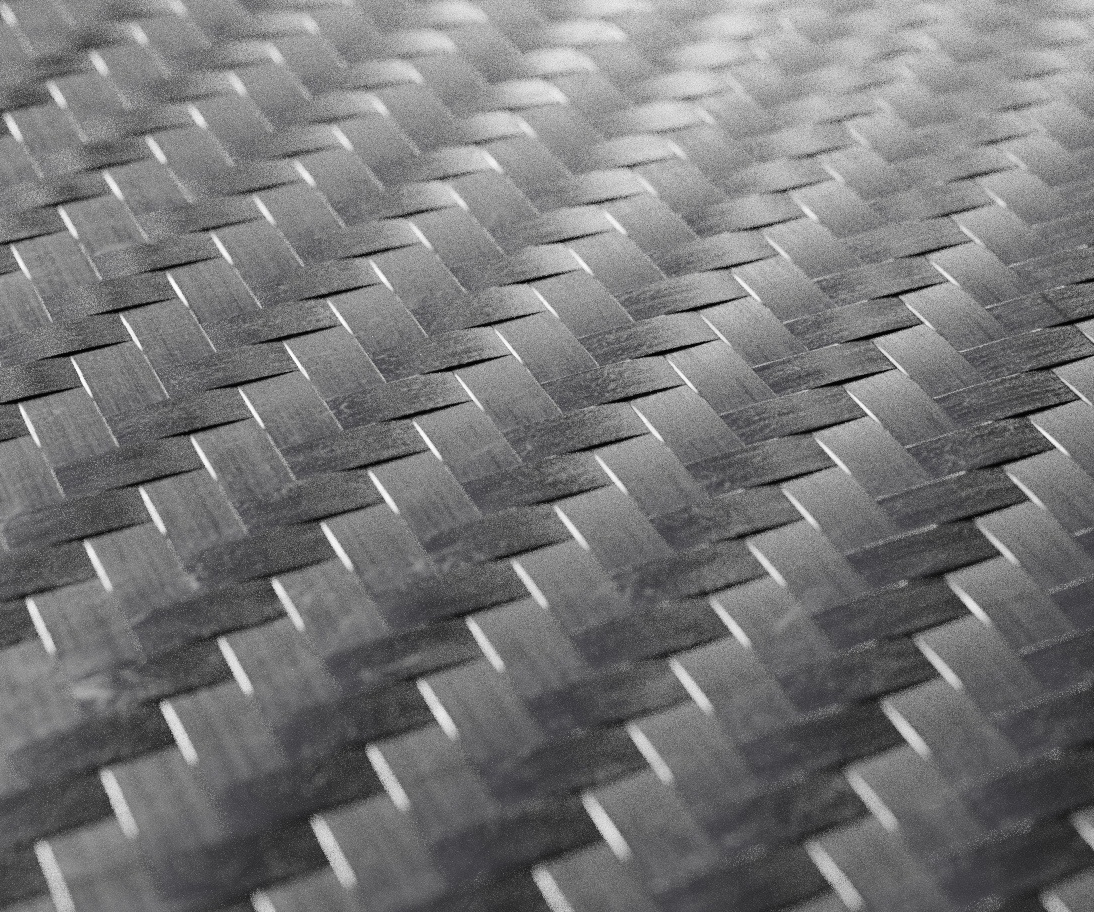

Plusieurs vecteurs permettent d’alléger un véhicule. L’un des principaux est de jouer sur la densité des matériaux utilisés. Des efforts de R&D sont produits depuis longtemps pour substituer les matériaux métalliques très denses, comme l’acier, par de plus légers, comme les matériaux polymériques (à base de matière plastique). Dès les années 1970, les matériaux polymères ont été intégrés dans les habitacles, puis en remplacement des pièces extérieures et de la caisse en blanc (l’ossature), grâce au renfort de fibres de verre ou de carbone.

En partenariat avec les fabricants de matériaux, équipementiers et constructeurs de la filière automobile, les équipes de recherche d’IMT Nord-Europe étudient le déploiement et la mise en œuvre des matériaux polymères et composites dans les véhicules. Actuellement, ces matériaux représentent environ 20 % de la masse d’un véhicule. Leur proportion peut être augmentée à condition de satisfaire un cahier des charges exigeant, et inchangé en matière de sécurité et de performance. « Dès lors qu’une pièce ou un composant est allégé, ce composant, comme le véhicule, est soumis aux mêmes batteries de tests et protocoles d’homologation », explique Patricia Krawczak, enseignante-chercheuse à IMT Nord-Europe, spécialisée dans les polymères et composites.

Un équilibre entre performance et coût

Un des critères d’évaluation des matériaux est leur rapport entre résistance ou rigidité et densité, aussi appelé performance spécifique. Au regard de ce seul critère, l’aluminium ou les matériaux composites, à renfort de verre ou de carbone, sont intéressants car ils sont bien plus légers que l’acier. La densité de l’acier est comprise entre 7 et 8 g/cm3, quand celle de la fibre de fibre de carbone se situe entre 1,8 et 1,9, celle de la fibre de verre entre 2,5 et 2,6 et celle de l’aluminium à 2,7. En outre, le renfort de fibres au sein de la matrice polymère fait des composites des matériaux de choix car particulièrement résistants et rigides.

Or la performance spécifique est à mettre en balance avec un autre critère décisif, celui du coût. Le remplacement de l’acier démultiplie les coûts, par 2 à 3 pour de l’aluminium, par 5 à 10 quand il s’agit de composites à fibres de carbone. La viabilité économique est une ligne directrice pour tous les développements de R&D du secteur automobile, où le kilogramme gagné se paie beaucoup moins cher que dans le secteur aéronautique. « Même s’il y a des solutions éprouvées pour alléger, si le prix d’un véhicule est trop élevé à l’achat, le consommateur en choisira un autre », notifie Patricia Krawczak.

Les démonstrateurs industriels, modèles de sobriété

La démonstration de faisabilité sur des prototypes est un exercice auquel se plient régulièrement constructeurs et équipementiers à l’occasion des salons automobiles. EOLAB de Renault, Nova Car de Novares, ou encore Living Body de Plastic Omnium sont quelques exemples de ces vitrines technologiques, véritables laboratoires roulants. Présenté en 2014, le concept-car de Renault concentrait une centaine d’innovations autour de l’aérodynamisme et de l’allègement, avec pour résultat un véhicule pesant moins d’une tonne et une consommation à 1 L/100 km seulement, soit l’équivalent de 22 g d’émissions de CO2/km, bien en-deçà de la limite des 95 g fixée par le Parlement européen.

Le potentiel d’allègement d’un véhicule via le levier matériaux est de l’ordre de 200 à 300 kg. « C’est un objectif largement atteignable pour des véhicules commerciaux », affirme Patricia Krawczak. « L’exemple d’EOLAB – dont la masse a été réduite de 400 kg – est vraiment extrême, mais a démontré que, techniquement et technologiquement, les constructeurs pouvaient le faire. »

Cet allègement a été rendu possible grâce à l’utilisation de matériaux légers à haute performance (dont l’aluminium et des composites à fibres de carbone) et le régime minceur accentué par une reconception des organes – moteurs, frein, batteries – de dimensions, et donc de poids, réduits. « Avec bien sûr un impact coût très fort ! », complète la chercheuse. « Les constructeurs et leurs équipementiers décident des pièces à substituer. Certains comme BMW peuvent se permettre de doter certains modèles d’éléments de carrosserie (BMW Série 7), voire des habitacles passagers (BMWi3 et BMWi8), en composites à fibres de carbone. Mais pour le moment, cela ne peut pas être appliqué à la voiture de M. Tout-le-monde. Il faut donc rendre économiquement viables toutes ces solutions technologiques pour les véhicules produits en très grande série. »

Réduire le coût des matériaux de substitution

Deux voies sont actuellement explorées par les équipes de recherche d’IMT Nord-Europe pour le développement de matériaux composites à fibres de carbone bas coût. La première est d’utiliser des fibres issues du recyclage, soit des déchets de production, soit de pièces en fin de vie. Aujourd’hui la fibre de carbone est recyclée, avec des performances sensiblement dégradées par rapport à la fibre « vierge », mais qui conviennent néanmoins pour certaines applications.

L’autre voie est de fabriquer des matériaux à bas coût à partir de précurseurs biosourcés : « Quelques formulations de fibres de carbone ont été développées, mais il faut encore les évaluer, vérifier leur performance, leur durabilité et leur capacité à être mises en œuvre et en forme dans des pièces industrielles réelles », tempère Patricia Krawczak. Le remplacement dans les composites haute performance des fibres de verre par des fibres végétales, comme la fibre de lin, est aussi un sujet de recherche qui a été abordé par les équipes d’IMT Nord-Europe au cours de grands projets nationaux structurants.

En attendant le déploiement de ces matériaux composites haute performance à bas coût, les équipes continuent d’explorer d’autres procédés d’allègement des matériaux polymères, notamment l’injection-moussage. Cette technique permet de créer des polymères alvéolaires, micro ou nano-poreux, réduisant leur masse sans affecter leurs performances mécaniques. Le procédé est bien maitrisé sur des polymères pétrosourcés, mais constitue encore un défi sur des polymères biosourcés ou des pièces complexes.

Optimiser les procédés de fabrication

Rendre économiquement viable et industrialisable massivement signifie généralement produire plus vite et moins cher. Dans l’automobile, le rythme de production est extrêmement rapide – en moyenne, une pièce par minute. Un axe de recherche pour l’optimisation de la production est la suppression ou l’intégration d’étapes de fabrication, en réduisant le nombre de composants à assembler. En 2016, les équipes d’IMT Nord-Europe ont développé avec l’équipementier Faurecia un procédé d’intégration de fonctions « one-shot » pour alléger la structure des sièges automobiles : l’estampage et le moulage en une seule opération, et avec une même machine, une presse d’injection thermoplastique standard, d’un matériau composite à base de fibres de verre. Face au succès de ce développement – industrialisé par la suite par Faurecia – les équipes cherchent à étendre ce même concept à d’autres matériaux (fibres de carbone ou de lin, polymères issus du recyclage …) et aux procédés de fabrication d’autres pièces.

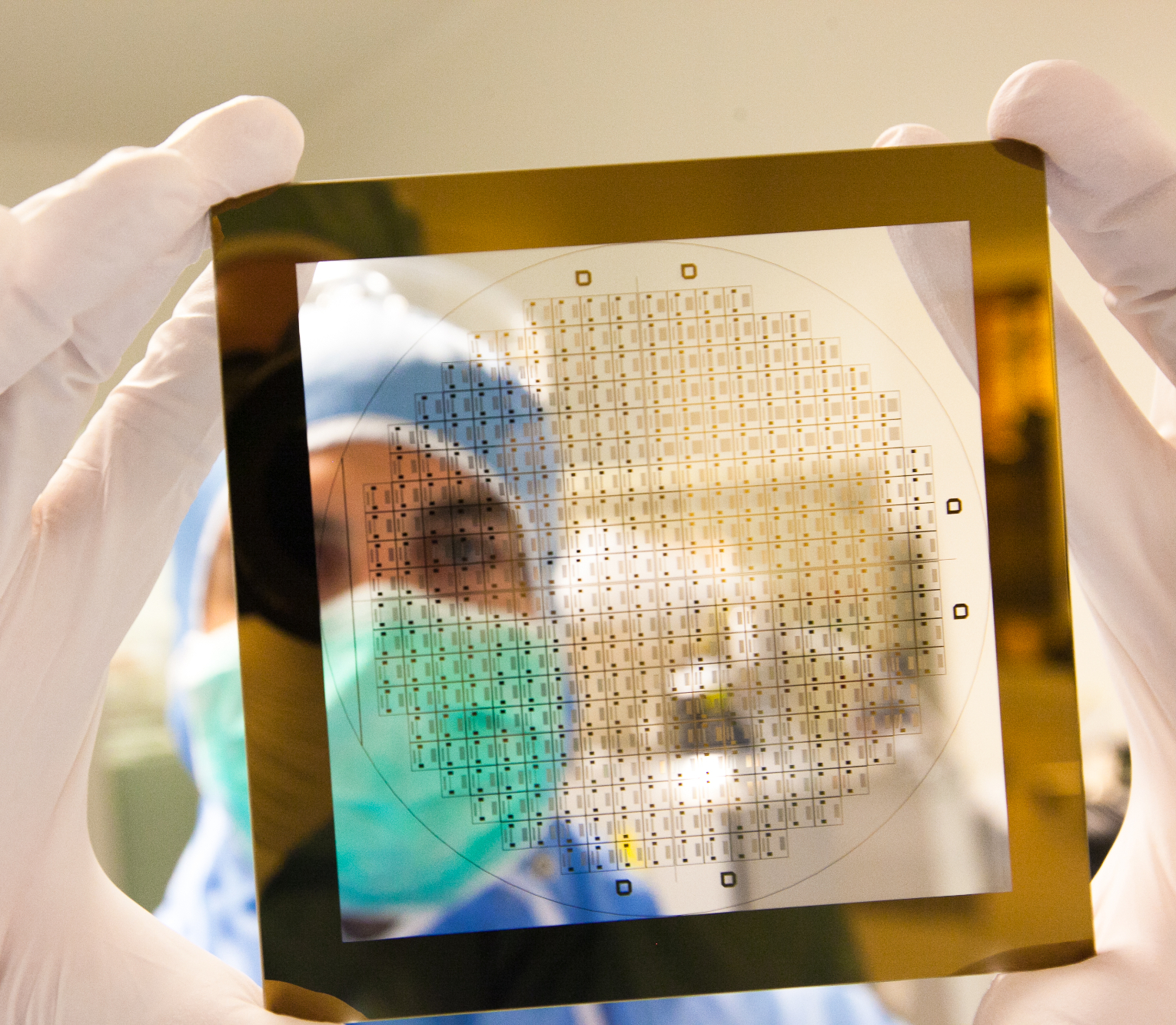

L’étape suivante est de travailler sur la multifonctionnalité, c’est-à-dire d’apporter, dès la formulation et la conception d’un matériau ou d’une pièce, une nouvelle fonctionnalité en plus de sa performance mécanique : par exemple une fonction piézoélectrique ou acoustique. Pour cela, des équipes tirent parti des possibilités nouvelles de l’impression 3D pour élaborer des nouveaux matériaux architecturés ou bio-inspirés, hyper légers, absorbants et résistant aux chocs. « Pour le moment, c’est encore une piste exploratoire », conclut Patricia Krawczak.

Quoiqu’il en soit, la recherche autour de l’allègement des véhicules a encore de beaux jours devant elle avec la fin annoncée des moteurs thermiques et le développement des véhicules à propulsion hybride ou électrique, à batterie ou à pile à combustible. Que ce soit pour compenser le poids des batteries – entre 250 et 600 kg en fonction des modèles, ou le poids des réservoirs de stockage sous très haute pression d’hydrogène alimentant la pile, les matériaux qui constituent ces nouveaux véhicules doivent nécessairement être repensés. Cela afin non pas de rendre les véhicules plus sobres pour moins polluer, comme dans le cas des moteurs thermiques, mais de les faire gagner en autonomie.

Par Ingrid Colleau.

Congrès NeMMo : matériaux et mobilité du futur

En tant que membre de la SIA (Société des Ingénieurs de l’Automobile) et membre du directoire de la SFIP (Société Française des Ingénieurs des Plastiques), Patricia Krawczak fait partie du comité scientifique organisant la série de congrès internationaux NeMMo (New Materials for Future Mobility) fortement axés sur les applications automobiles (cf éditions 2022 et 2023). L’appel à communications de NeMMo 2024 vient d’être lancé.

Trackbacks (rétroliens) & Pingbacks

[…] tous ces capteurs sont aujourd’hui reliés par du câblage à la batterie, ce qui constitue un poids indésirable pour le véhicule et augmente les risques de […]

Laisser un commentaire

Rejoindre la discussion?N’hésitez pas à contribuer !