Fabrication additive métallique : l’union des procédés fait-elle la force ?

L’impression 3D regroupe une grande variété de techniques de fabrication, offrant chacune leurs avantages. Est-il possible d’en combiner deux différentes, en ne gardant que les bénéfices associés ? Une équipe de recherche de l’Institut Clément Ader s’est intéressée à l’hybridation de deux procédés, appliquée à un alliage métallique aux propriétés remarquables.

L’industrie s’intéresse depuis de nombreuses années à la fabrication additive. En effet, l’impression 3D (son nom courant) offre de multiples avantages pour les acteurs du secteur : gain de temps sur les cycles de production, économie de matière première, personnalisation facilitée, possibilité de produire rapidement des pièces de réparation… De plus, certains procédés permettent de créer des éléments de forme géométrique complexe, difficiles à fabriquer via des procédés classiques d’usinage ou de fonderie. Ces objets peuvent alors s’avérer plus légers que des produits équivalents issus d’une fabrication soustractive (où la matière est enlevée), et présenter des propriétés particulières : résistance mécanique, absorption de chocs…

C’est pourquoi l’entreprise d’ingénierie SEGULA Technologies, souhaitant renforcer son expertise en fabrication additive métallique, a fait appel à l’Institut Clément Ader. Le laboratoire, sous la tutelle d’IMT Mines Albi, de l’INSA Toulouse, de l’ISAE-SUPAERO, de l’université Toulouse III – Paul Sabatier et du CNRS, a alors monté un projet de recherche autour d’un matériau utilisé notamment en aéronautique et en aérospatiale. Avec une approche novatrice : l’hybridation de deux procédés de fabrication additive métallique.

Un superalliage super résistant

Le matériau considéré était l’Inconel 625, composé principalement de nickel, de chrome et de molybdène. Il s’agit d’un superalliage, c’est-à-dire un alliage métallique présentant une grande résistance mécanique à haute température, ainsi qu’à la corrosion et à l’oxydation. Pourquoi avoir choisi celui-ci en particulier ? « L’Inconel 625 est un matériau sur lequel nous avions déjà travaillé à l’Institut Clément Ader et qui se prête bien à la fabrication additive par fusion laser », indique Étienne Copin, chercheur à IMT Mines Albi et co-encadrant de la thèse menée sur le sujet par la doctorante Noémie Martin.

À lire sur I’MTech : IMT Mines Albi : la fabrication additive version métallisée

« De plus, nous visions une application dans l’aéronautique, où il est déjà utilisé, notamment en raison de sa résistance mécanique à 650 °C », poursuit-il. L’alliage s’avère également résistant au fluage, phénomène traduisant la déformation progressive d’un matériau induite par une contrainte constante à haute température, appliquée pendant un certain temps.

Fusion laser sur lit de poudre

Quels étaient les deux procédés de fabrication étudiés ? Le premier, la fusion laser sur lit de poudre (en anglais L-PBF, pour Laser-Powder Bed Fusion), consiste à étaler premièrement une fine couche de poudre métallique sur un plateau de fabrication. Ensuite, un faisceau est utilisé pour fondre localement des zones du lit de poudre correspondant à des sections de l’objet à fabriquer, préalablement modélisé en 3D sur ordinateur. Le processus est alors répété sur une nouvelle couche, et ainsi de suite, jusqu’à obtenir la pièce souhaitée, après déblaiement du surplus de matière non assemblée.

« Ce principe offre une grande liberté de conception et la possibilité de produire des structures très complexes géométriquement », remarque Étienne Copin. « Et étant donné qu’aucun moule ni outillage n’est nécessaire, la complexité de l’objet n’entraîne presque pas de surcoût. En anglais, on parle de « complexity for free » ». En revanche, la fabrication par L-PBF d’une pièce de grande dimension peut prendre plusieurs jours et s’avérer onéreuse, notamment en raison du prix élevé de la poudre. De plus, en cas de défaut constaté sur une pièce, celle-ci ne peut pas être réparée de cette façon, et doit donc être mise au rebut.

Projection de poudre

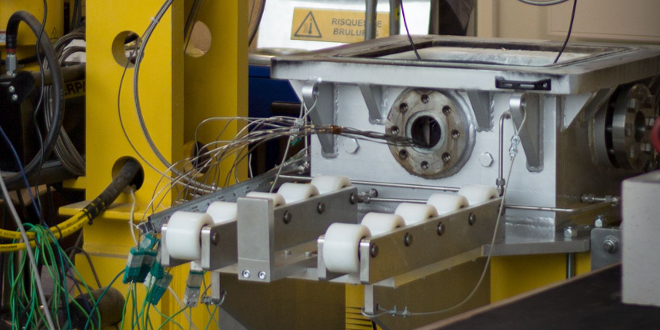

Le procédé par projection de poudre (en anglais LMD, pour Laser Metal Deposition) reprend les mêmes éléments, mais avec une approche différente. Ici, le laser est utilisé pour créer localement un bain de fusion sur la pièce en cours de fabrication, dans lequel une buse va projeter de la matière, qui s’assemblera sous l’effet de la chaleur. Ensuite, le plateau sur lequel est placée la pièce et/ou la tête de projection se déplacent, en suivant le modèle 3D prédéfini, et répètent l’opération, jusqu’à obtention de l’objet.

Si cette méthode ne permet pas autant de complexité géométrique que le procédé L-PBF, elle présente toutefois une meilleure productivité et offre la possibilité de produire des pièces de grande taille. « En SLM, il est rare de fabriquer des objets de plus d’un mètre », note Étienne Copin. « Au contraire, les capacités des machines de projection de poudre peuvent être beaucoup plus grandes, par exemple en fixant la buse sur un bras robot. » Par ailleurs, le procédé « se prête particulièrement bien aux réparations et aux ajouts de fonction sur une pièce existante, dans la mesure où il est possible de diriger la poudre à l’endroit qui le nécessite. » La LMD pourrait ainsi servir à réparer des pièces produites par L-PBF.

Questions pour une hybridation

Ces deux procédés possèdent donc chacun des avantages. Les chercheurs ont alors voulu savoir s’il était possible de les combiner, en conservant leurs points forts respectifs, mais sans devoir passer par un assemblage via une méthode de soudage ou de fixation. « Nous souhaitions savoir s’il était possible de produire des pièces de façon totalement intégrée, notamment des composants de moteur d’avion, où l’espace disponible est contraint », explique le chercheur. « L’idée était donc d’associer la fusion laser sur lit de poudre, pour les parties complexes, et la projection de poudre, pour celles nécessitant moins de finesse. » Et d’étudier les propriétés des objets ainsi obtenus.

Mais concrètement, comment faire ? Il n’existe en effet aucune machine intégrant à la fois les procédés L-PBF et LMD. « Puisqu’il est question d’hybridation en fabrication additive, certaines personnes imaginent que nous avons conçu un appareil capable d’opérer les deux procédés, mais il n’en est rien », insiste Étienne Copin. « Nous avons employé les méthodes de façon consécutive, en commençant toujours par la fusion laser sur lit de poudre. Et ce, en utilisant les équipements L-PBF et LMD disponibles à l’Institut Clément Ader, respectivement sur les sites d’IMT Mines Albi et de l’ISAE-SUPAERO. » Les pièces fabriquées présentaient donc deux parties, correspondant chacune à un procédé et séparées par une interface. Cette dernière faisait alors l’objet d’une grande attention : constituait-elle un point faible au sein de l’échantillon ? De plus, quelles étaient les propriétés mécaniques du matériau obtenu ? En particulier, comment se comportait-il lorsqu’il était exposé à des contraintes statiques ou cycliques (fatigue), à température ambiante ou de service (650 °C) ?

D’autres interrogations accompagnaient cette démarche d’hybridation. Par exemple, l’équipe de recherche s’est penchée sur la question du traitement thermique. En effet, lors de la fabrication de pièces métalliques, de tels traitements de post-production sont généralement employés afin d’optimiser la microstructure des objets en fonction de l’application souhaitée. Or, dans le cas de l’étude, les produits renfermaient deux microstructures distinctes, en raison de l’histoire thermique différente engendrée par les deux procédés. Par conséquent, un seul traitement thermique pouvait-il suffire à optimiser les deux parties ?

Un traitement thermique unique, mais deux microstructures différentes

La thèse co-encadrée par Étienne Copin a permis de répondre à toutes ces questions. La faisabilité technique de l’hybridation a premièrement été démontrée, l’interface des pièces présentant, en particulier, très peu de défauts.

L’équipe de recherche est également parvenue à proposer un traitement thermique unique, optimisant les deux parties des échantillons produits. « Ce résultat nous a plutôt surpris », reconnaît le chercheur. « Par expérience, la réponse au traitement thermique dépend grandement du procédé de fabrication employé. Ici, à partir de méthodes déjà utilisées sur l’Inconel 625, nous avons déterminé les températures et durées permettant d’améliorer la microstructure de l’assemblage hybride dans sa totalité. »

Enfin, le comportement mécanique du matériau, en statique et en fatigue, a été entièrement caractérisé. Les travaux ont notamment mis en évidence les différences de propriétés mécaniques subsistant entre les deux parties de l’objet, malgré l’homogénéisation induite par le traitement thermique. Avec un résultat pouvant encore surprendre : sous l’effet de contraintes, la déformation et la rupture du matériau avaient tendance à intervenir, non pas au niveau de l’interface, mais à l’intérieur de la portion LMD. Au contraire, la partie SLM affichait, elle, une résistance mécanique et une limite d’élasticité légèrement supérieures.

Si la thèse s’est achevée en juin 2022, les chercheurs envisagent de nouveaux travaux complémentaires. « Nous aimerions compléter l’approche expérimentale de notre étude par une démarche de modélisation et de simulation numérique, ou encore étudier le vieillissement de l’Inconel 625 hybride à température de service et son impact sur ses propriétés mécaniques », annonce Étienne Copin. « Nous pourrions aussi travailler sur l’optimisation de la paramétrie des procédés employés, afin de réduire davantage l’écart entre les microstructures. » Pour des pièces mécaniques encore plus adaptées aux contraintes de l’industrie aéronautique.

Bastien Contreras.

Laisser un commentaire

Rejoindre la discussion?N’hésitez pas à contribuer !