L’IA pour des systèmes industriels interopérables et autonomes

À Mines Saint-Étienne, les chercheurs Olivier Boissier, Maxime Lefrançois et Antoine Zimmermann, s’attaquent à la problématique d’interopérabilité essentielle à l’industrie du futur, grâce à l’IA. La standardisation d’informations sous forme de graphes de connaissances leur permet de faire interagir des machines aux langages différents. Ils exploitent ensuite ce système via un réseau d’agents autonomes distribués sur chaque machine pour automatiser une ligne de production.

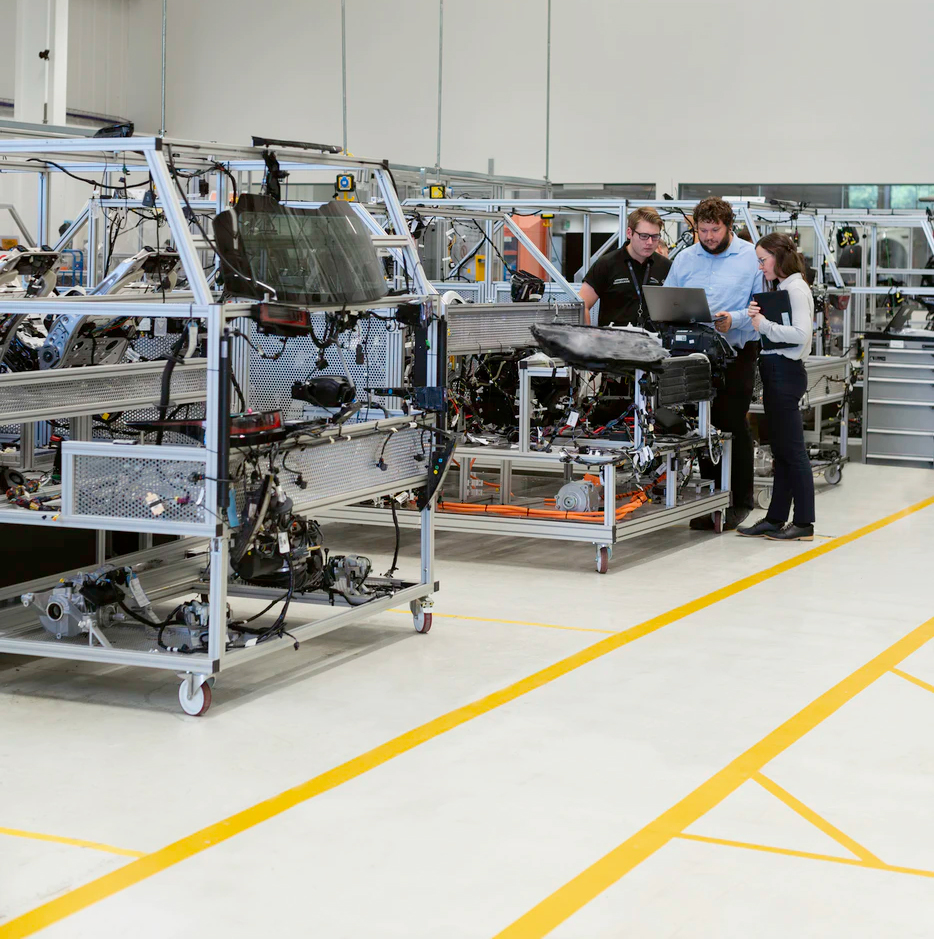

Prendre un train de la France vers l’Espagne sans interopérabilité, c’est être forcé de descendre à la frontière parce que les rails ne seraient pas les mêmes dans les deux pays. Forcément, un train voulant passer d’une voie ferrée à l’autre va dérailler. La même problématique se pose dans les ateliers industriels, c’est pourquoi l’interopérabilité des chaînes de production est un enjeu clé de l’industrie du futur. Dans un système interopérable, les machines sont capables de communiquer entre elles pour fonctionner automatiquement ensemble, même si elles n’utilisent pas le même langage. Mais ce n’est pas si simple à mettre en œuvre. Il règne dans les ateliers une sorte de cacophonie de langages informatiques. Et à chaque machine, ses propriétés : multitude de constructeurs, applications variées, envoi, mesure, captation d’informations diverses, etc. Cette forte hétérogénéité réduit la flexibilité des lignes de production. Par exemple, pendant la crise de la Covid-19, beaucoup d’entreprises ont dû reconfigurer l’ensemble de leurs appareils à la main afin de réaliser de nouvelles productions, comme la fabrication de masques. « Au cœur des ateliers actuels, tout est codé dans un monde idéal. Un système est incapable de s’adapter à un changement », résume Maxime Lefrançois, spécialiste du web sémantique. L’interopérabilité est aussi synonyme de concurrence. Sans elle, le bon fonctionnement d’un atelier demanderait d’investir dans une seule marque d’équipements pour être sûr de leur compatibilité.

Il n’existe pas de méthode unique pour rendre un système interopérable. Avec ses collègues de Mines Saint-Étienne, le chercheur répond au problème d’interopérabilité à partir d’une approche de représentation des données des machines (constructeur, mode de connexion, application, environnement physique…) standardisée, c’est-à-dire indépendante du langage inhérent à un appareil. Ces connaissances sont ensuite exploitées par un système logiciel dit multi-agent. L’enjeu ? Automatiser un processus de production à partir de la description de chaque machine.

Décrire les machines pour automatiser les prises de décision

Qu’est-ce qui se cache derrière l’automatisation d’un système industriel ? Principalement, de la délégation de service. Par exemple, permettre à une machine de passer une commande de matières premières quand elle détecte un stock bas, plutôt que de passer par un opérateur humain. Pour y parvenir, les chercheurs développent des mécanismes d’accès et d’échanges d’informations inter-machines utilisant le web des objets. « Sur le web, on peut mettre en place une interface de communication entre les différents appareils via des protocoles standardisés. Ces modes d’interaction réduisent ainsi l’hétérogénéité de langage des objets connectés », explique Antoine Zimmermann, expert en représentation des connaissances à Mines Saint-Étienne. L’ensemble des données modélisées de l’atelier sont ainsi accessibles et compréhensibles par toutes les machines qui la composent.

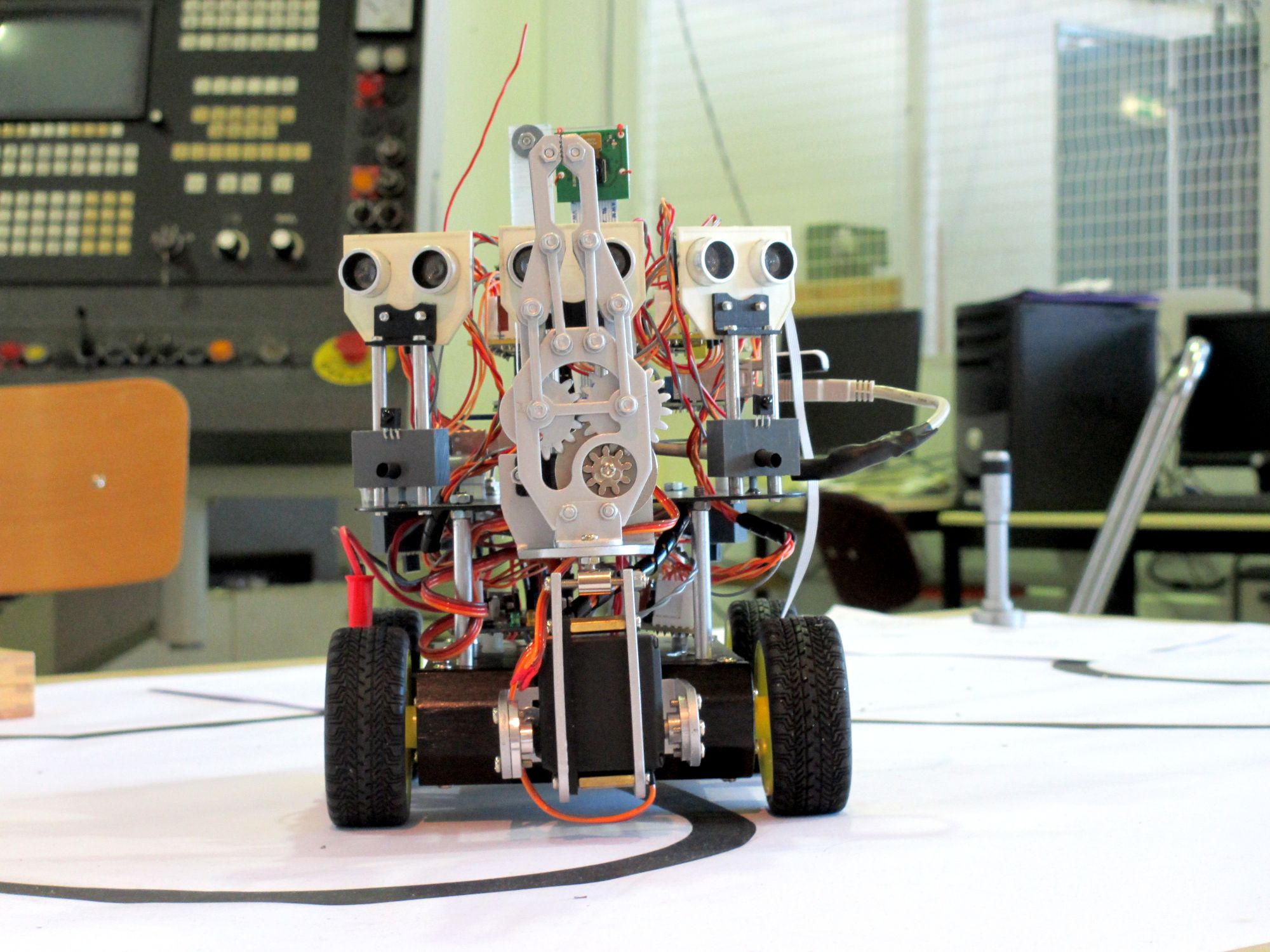

Mais surtout, il est alors possible d’exploiter ces ressources pour faire coopérer les machines entre elles. En ce sens, l’équipe de Mines Saint-Étienne opte pour une approche souple de prises de décisions en local. Autrement dit, un système informatique appelé agent autonome est déployé sur sur chaque appareil et est capable d’interagir avec les agents des autres machines. En résulte un dispositif de bouche-à-oreille 4.0 sans perte d’information. « Un agent autonome décide de la marche à suivre selon ce que font les machines en amont et en aval de sa position. Cette couche logicielle de raisonnement permet à l’objet connecté d’adapter son comportement en fonction de l’état en cours du système », décrit Olivier Boissier, spécialiste des systèmes d’agents autonomes à Mines Saint-Étienne. Par exemple, une machine peut mettre fin à un processus potentiellement dangereux lorsqu’elle détecte l’information que la température d’un dispositif est trop élevée. De même, plus besoin de repenser l’ensemble d’un système pour lui ajouter un composant car il est détecté automatiquement par les autres machines.

À lire sur I’MTech : Le Petit Larousse des objets connectés

Selon le contexte de l’atelier, une machine peut aussi se connecter à différentes chaînes de production pour poursuivre d’autres tâches. « Nous ne codons plus l’action spécifique d’une machine, mais l’objectif qu’elle doit satisfaire. Les actions sont déduites par chaque agent à partir des données qu’il collecte. Il participe ainsi à l’accomplissement d’une mission générale », ajoute le chercheur. Dans cette approche, aucun agent ne peut atteindre cet objectif global seul. En effet, chacun a un champ d’action réduit à sa machine et ne dispose que d’une partie des connaissances de la chaîne globale. La clé de la réussite est donc la coopération. Il est alors possible de passer de la production d’un pot à celui d’une bouteille en modifiant simplement l’objectif de la chaîne sans la reprogrammer de A à Z.

Vers des expérimentations industrielles

L’été dernier, la plateforme technologique IT’m Factory, un espace industriel simulé au sein de Mines Saint-Étienne, a hébergé un cas d’étude d’un système distribué interopérable et coopératif. Cette chaîne de production démarre avec une première machine chargée de récupérer un pot dans l’espace de stockage avant de le poser sur un convoyeur. Un système de remplissage se charge ensuite de remplir le pot avec un liquide. Lorsque cette deuxième machine n’a plus de produit à verser, elle réalise une commande à distance auprès du fournisseur. À chaque étape, plusieurs modes de coopération sont possibles. Un premier consiste à envoyer un message d’un agent à un autre pour l’avertir de la tâche qu’il vient de réaliser. Une deuxième méthode utilise la perception par une machine de l’action effectuée par la précédente. Un mode peut être privilégié en fonction des objectifs (rapidité de production, etc.).

Les chercheurs ont également démontré qu’un robot en milieu de chaîne pouvait être remplacé par un autre. L’interopérabilité a permis à la chaîne de s’adapter à un changement de matériel sans impacter sa production. Cet enjeu de flexibilité est de taille dans la perspective d’intégration d’une nouvelle génération de robots nomades. « En septembre 2020, nous commençons le projet d’industrie du futur SIRAM qui doit notamment permettre de déployer un système d’informations interopérable et adaptable pour le pilotage des robots assistants mobiles », précise Maxime Lefrançois. À l’avenir, ces appareils pourraient se positionner à des endroits stratégiques dans les entreprises pour assister les humains ou aller chercher des composants à différents endroits d’une ligne de production. À condition qu’il puisse interagir avec les autres machines de l’atelier.

Anaïs Culot.

Trackbacks (rétroliens) & Pingbacks

[…] L’IA pour des systèmes industriels interopérables et autonomes […]

[…] L’IA pour des systèmes industriels interopérables et autonomes […]

[…] L’IA pour des systèmes industriels interopérables et autonomes […]

[…] L’IA pour des systèmes industriels interopérables et autonomes […]

[…] L’IA pour des systèmes industriels interopérables et autonomes […]

[…] Prendre un train de la France vers l’Espagne sans interopérabilité, c’est être forcé de descendre à la frontière parce que les rails ne seraient pas les mêmes dans les deux pays. Forcément, un train voulant passer d’une voie ferrée à l’autre va dérailler. La même problématique se pose dans les ateliers industriels, c’est pourquoi l’interopérabilité des chaînes de production est un enjeu clé de l’industrie du futur. Dans un système interopérable, les machines sont capables de communiquer entre elles pour fonctionner automatiquement ensemble, même si elles n’utilisent pas le même langage. Mais ce n’est pas si simple à mettre en œuvre. Il règne dans les ateliers une sorte de cacophonie de langages informatiques. Et à chaque machine, ses propriétés : multitude de constructeurs, applications variées, envoi, mesure, captation d’informations diverses, etc. Cette forte hétérogénéité réduit la flexibilité des lignes de production. Par exemple, pendant la crise de la Covid-19, beaucoup d’entreprises ont dû reconfigurer l’ensemble de leurs appareils à la main afin de réaliser de nouvelles productions, comme la fabrication de masques. « Au cœur des ateliers actuels, tout est codé dans un monde idéal. Un système est incapable de s’adapter à un changement », résume Maxime Lefrançois, spécialiste du web sémantique. L’interopérabilité est aussi synonyme de concurrence. Sans elle, le bon fonctionnement d’un atelier demanderait d’investir dans une seule marque d’équipements pour être sûr de leur compatibilité. [Lire la suite] […]

Laisser un commentaire

Rejoindre la discussion?N’hésitez pas à contribuer !