Fabrication additive, procédé de l’industrie du futur

Thématique majeure du chantier Industrie du futur, la fabrication additive — ou impression 3D — irrigue de plus en plus la recherche en matériaux. Un axe dont ont su se saisir les chercheurs de Mines Douai, il y a un peu plus de deux ans. Aujourd’hui, les nombreuses sollicitations de recherche partenariale reçues par l’école témoignent de l’importance des enjeux autour de la fabrication additive.

Thématique majeure du chantier Industrie du futur, la fabrication additive — ou impression 3D — irrigue de plus en plus la recherche en matériaux. Un axe dont ont su se saisir les chercheurs de Mines Douai, il y a un peu plus de deux ans. Aujourd’hui, les nombreuses sollicitations de recherche partenariale reçues par l’école témoignent de l’importance des enjeux autour de la fabrication additive.

« La fabrication additive représente probablement le marché le plus prometteur du secteur des matériaux » assure d’emblée Jérémie Soulestin, chercheur à Mines Douai. Pour ce spécialiste des polymères, il s’agit d’un domaine « mature » mais « encore peu traité par les industriels de la plasturgie ». Le département Technologie des polymères et composites & Ingénierie mécanique (TPCIM), dans lequel évolue Jérémie Soulestin, a bien saisi l’opportunité offerte par ce domaine. Cela fait à présent deux ans que la fabrication additive innerve les travaux de recherche des équipes du département. Certes, les procédés d’impression 3D de matériaux ne sont pas chose nouvelle. « D’autres collègues traitent le sujet par la voie du frittage laser depuis quelques années» concède ainsi Jérémie Soulestin. Mais l’innovation vient des nouveaux couplages matériaux-procédés.

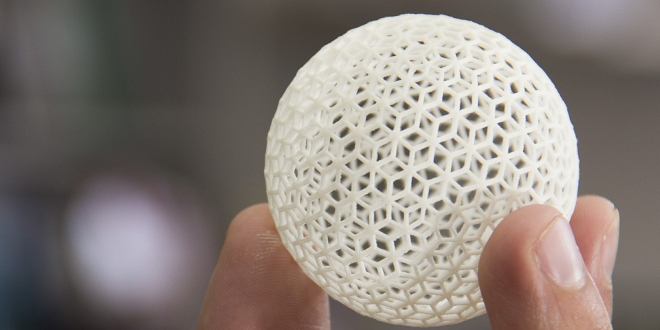

Le frittage laser repose sur des poudres sèches qui sont fondues par laser à des endroits spécifiques. Les gouttes formées sont alors malléables quelques instants avant de refroidir, permettant de créer les formes voulues. La fabrication additive par frittage laser est un des premiers procédés d’impression 3D à avoir émergé, et il est aujourd’hui bien maîtrisé pour les métaux et certains plastiques, notamment les polyamides. Il atteint en revanche ses limites pour couvrir l’ensemble des matériaux disponibles. D’où l’idée des scientifiques de se diriger vers d’autres procédés, pour pouvoir étendre le champ des possibles.

À lire sur le blog : Mines Albi : la fabrication additive version métallisée

Diversité des acteurs

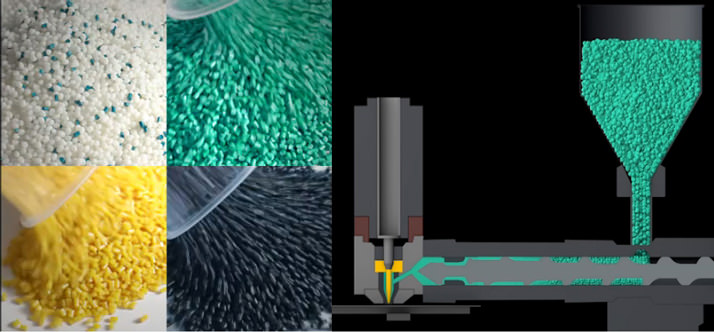

Jérémie Soulestin nous explique que le département TPCIM est « en avance, notamment en terme de machine ». Pour soutenir cette affirmation, il mentionne la récente acquisition de la freeformer d’Arburg. En théorie, cette imprimante 3D est capable d’utiliser un large éventail des matériaux plastiques utilisés en plasturgie. « Cet outil adopte une philosophie en rupture avec les autres fabricants qui proposent une machine adaptée à un panel restreint de matériaux associés » explique le chercheur. Une philosophie qui s’inscrit également mieux dans la lignée des travaux des scientifiques douaisiens, historiquement centrés sur des procédés d’injection. Contrairement au frittage laser, cette nouvelle technique de fabrication additive est donc dans le champ de compétences des chercheurs. Un domaine d’expertise d’ailleurs salué par de nombreuses collaborations industrielles, qui n’ont fait qu’augmenter avec les nouveaux travaux sur la fabrication additive.

« Nous nous retrouvons face à des partenaires aux profils très variés » déclare Jérémie Soulestin. Et pour cause, les nouveaux procédés intéressent des acteurs industriels ayant des degrés de maturité divers, mais qui reconnaissent tous la place grandissante de la fabrication additive dans l’industrie du futur. « Certaines entreprises viennent vers nous à des fins de prospective : elles savent que c’est important, mais sans vraiment saisir les enjeux » admet le scientifique. Et de reprendre : « D’autres en revanche, comme les grands groupes, viennent vers nous avec des sujets très spécifiques ». Tous les secteurs sont concernés, comme l’aéronautique par exemple pour la fabrication de pièces de petites séries.

La freeformer d’Arburg offre, en théorie, une palette de matériaux bien plus large que les autres imprimantes 3D. Crédits : Arburg.

Fabrication additive et valeur ajoutée

Car les réticences avancées hier — notamment en terme de durabilité — n’ont plus lieu d’être aujourd’hui. Pour les entreprises, la fabrication additive a donc « une réelle valeur ajoutée » comparée aux procédés classiques (comme l’usinage). « Nous n’avons plus les barrières technologiques d’il y a quelques années », affirme ainsi Jérémie Soulestin. La technologie, de par son concept couche par couche, a des limites, « mais le choix des matériaux et certains concepts d’optimisation ont permis de s’en affranchir » assure le chercheur.

Aujourd’hui, les perspectives d’amélioration des procédés résident essentiellement dans l’étendue de la gamme de matériaux utilisables. En plasturgie, l’enjeu principal est de pouvoir utiliser un plus large éventail que les polyamides, qui occupent une part importante des polymères disponibles. Une autre piste de recherche réside dans les polymères semi-cristallins, dont la solidification est plus difficile à maîtriser. L’objectif paraît clair : demain, toute pièce devra pouvoir être réalisée en utilisant un procédé de fabrication additive.

En savoir + sur le positionnement de l’Institut Mines-Télécom dans le projet Industrie du futur

La fabrication additive pour l’industrie – Rencontre industrielle :

[box type= »shadow » align= »aligncenter » class= » » width= »95% »]

Colloque Matériaux polymères pour la fabrication additive

Quelles perspectives pour les technologies de fabrication additive dans le domaine des matériaux polymères ? C’est la question à laquelle tenteront de répondre chercheurs et industriels lors du colloque « Les matériaux polymères pour la fabrication additive, réalités et perspectives ». Organisé par la société française des Ingénieurs des plastiques (SFIP), Mines Douai, et la société des Ingénieurs de l’automobile (SIA), il se tiendra les 23 et 24 mars prochains à Villeurbanne sur le campus de l’INSA Lyon, également partenaire.

Au programme : des sessions de présentations sur des sujets comme la physique de la transformation, l’optimisation des matériaux ou les applications de la fabrication additive. Le colloque mettra ainsi en lumière l’état de l’art sur ces technologies au travers des travaux d’académiques — CNRS, Mines Douai, ENSAM, INSA Lyon, Mines ParisTech, université Lorraine — et d’industriels — Total, Solvay, Mitsubishi, Arburg, ERPRO, Prodways, Schneider Electric, PSA Peugeot-Citroën, Stratasys, Arkema, SABIC, POLY-SHAPE.

[/box]

Article très intéressant ! Je reste fasciné par ce procédé additive qui a de très fortes chances d’être une révolution pour l’industrie.

Merci.

Merci pour cet article intéressant.

Il faut noter qu’il reste beaucoup de chemin pour cette technologie pour devenir mature.