Des débuts artisanaux

Le lancement est rudimentaire. « Nous n’avons répondu à aucun appel à projet, or les développements en matériaux nécessitent généralement beaucoup d’investissement », souligne Éric Guibal. La chaîne de production du micro-pilote est donc constituée de matériel de récupération, des concepts originaux faits « de bouts de matériel existant – parfois même des appareils de cuisine ! – mis à notre sauce », complète Thierry Vincent. L’essai est pourtant probant et en 2020, Benjamin Gallard, également ingénieur de recherche au C2MA, rejoint le duo pour prendre en charge le passage à l’échelle du pilote.

Le trio se lance dans la recherche de financements, en commençant par leur propre institution et la contribution d’une entreprise du secteur du luxe, Gainerie 91. « Ce genre de projet est inhabituel, d’une certaine façon nous étions à la fois trop avancés et pas assez », constate Éric Guibal. « Nous avions déjà le soutien de l’Institut Mines-Télécom, mais dès lors que nous avons convaincu IMT Mines Alès, il y a eu ruissellement. »

Le passage à l’échelle au pilote bénéficie alors de financements de la région Occitanie et se réalise avec le concours d’entreprises industrielles du bassin : le projet se met sur rail et les développements autour du produit se contractualisent. Au-delà de la passion qui les unit visiblement, les trois chercheurs se complètent sur les différents aspects du projet, « chacun prend sa part en apportant son énergie et ses compétences », rapporte Benjamin Gallard. « Et il faut le dire, nous sommes très performants ! », ajoute-t-il avec humour.

Objectif spin-off

Le travail et la persévérance paient, et le projet s’accélère : l’équipe envisage alors le montage d’une start-up. Le chercheur alésien Arnaud Regazzi rejoint le projet en renfort, notamment sur la partie conception mécanique, et la caractérisation et modélisation des propriétés du matériau. Éric Guibal et Thierry Vincent proposent à Benjamin Gallard de lancer et structurer la start-up : une nouveauté et un défi pour cet ingénieur technique qui doit désormais s’initier à l’entreprenariat. « L’escalade en compétences est aussi rapide que le projet », plaisante ce dernier.

Avec le dépôt de la marque AlgiFoam, les missions de l’équipe évoluent : « Nous avons commencé à aborder des questions de propriété intellectuelle, de mise sur le marché… c’est un changement de prisme radical par rapport à nos compétences de travail. Nous nous formons au fil des discussions, mais nous avons aussi démarché des étudiants de formation managériale pour nous aider », reconnaît Benjamin Gallard.

Les algues brunes, une ressource limitée

Si les planètes s’alignent remarquablement pour AlgiFoam, les chercheurs n’en sont pas au bout de leurs peines. « Pour le moment, nous avons le pied à la fois sur l’accélérateur et sur le frein : nous ne pouvons pas encore nous engager sur des volumes par exemple », tempère Eric Guibal.

L’algue brune qui fournit l’alginate est effectivement une ressource limitée, gérée de manière raisonnable et raisonnée, « et c’est très bien ainsi ». La production actuelle est soumise à des quotas de collecte mais majoritairement absorbée par des applications à forte valeur ajoutée, pour l’alimentaire, la cosmétologie ou encore la pharmacologie.

Des solutions se profilent néanmoins : des fermes d’algues en Norvège ont développé des techniques pour produire des algues brunes en bassin. Les chercheurs se sont également rapprochés de producteurs français, comme Algaia ou JRS Rettenmaier, « dans une logique de production locale », avec une expectative commune que d’ici 5 à 10 ans la production d’alginates techniques augmente et que le coût de cette matière première diminue.

Séchage et mise en forme, les dernières barrières

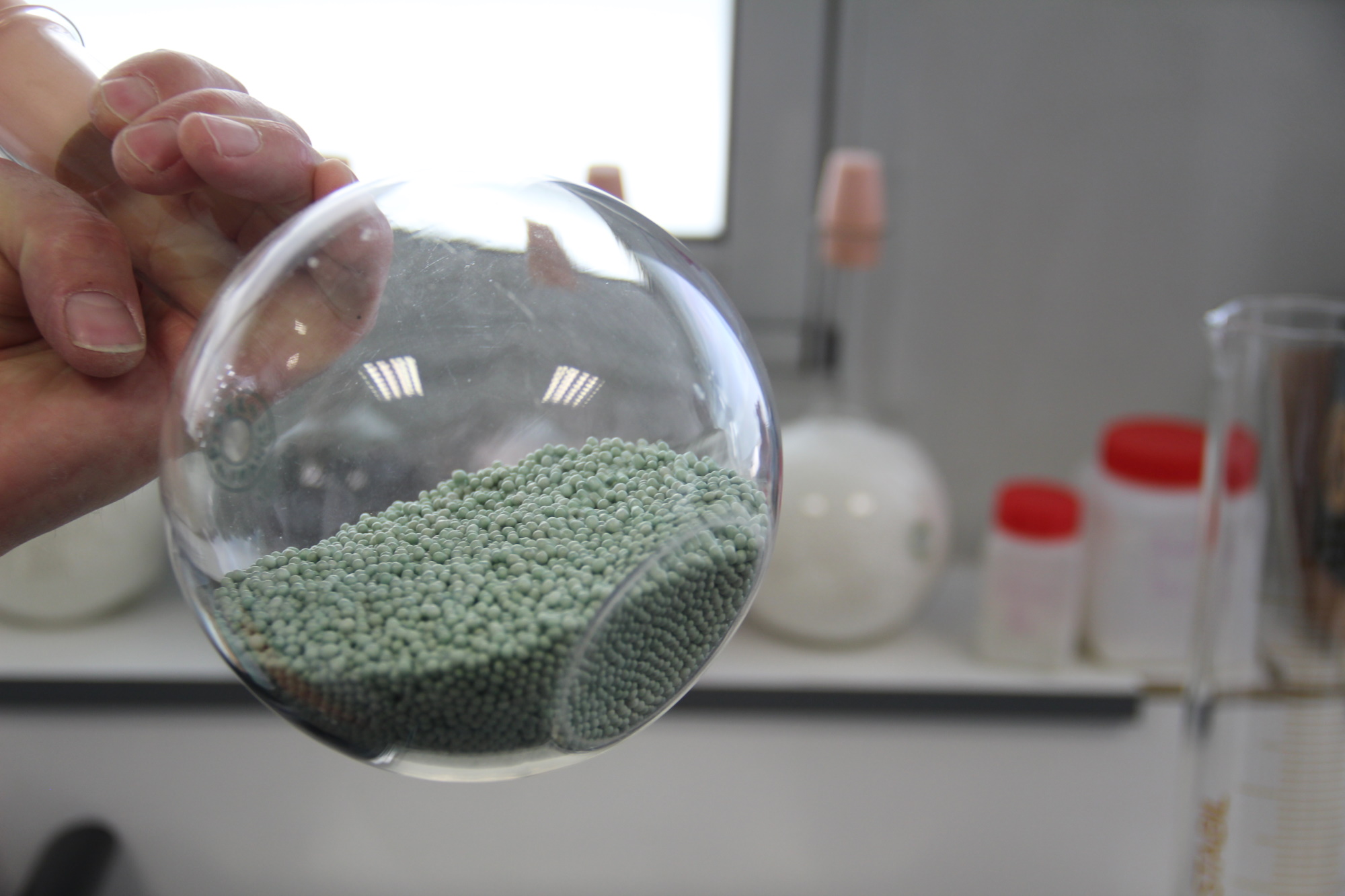

La chaîne de production, low-tech, basse consommation et sans solvant, requiert encore quelques optimisations, notamment sur l’étape de séchage qui posait déjà problème sur ALGIMEL. Si la production des billes d’AlgiFoam se fait en continu, ce n’est pas encore le cas du séchage. L’équipe recherche donc actuellement des financements pour lever ce verrou technologique, indispensable « pour avoir un procédé continu à 100% à des échelles intéressantes », affirme Thierry Vincent.

En fin de chaîne, la mise en forme se révèle aussi parfois problématique. AlgiFoam est un biopolymère sensible à l’eau et les techniques conventionnelles ne peuvent s’y appliquer, au risque d’en altérer les propriétés. Thierry Vincent multiplie donc les essais de mise en forme et d’assemblage, dans le but évidemment d’explorer les applications possibles du matériau. « Dans un premier temps, j’ai fait évoluer ce produit afin qu’il « sorte » du laboratoire. Aujourd’hui, mon objectif est de faire en sorte qu’il séduise un maximum de personnes », explique la cheville ouvrière du projet.