L’hydrogène est une des voies explorées dans la recherche d’une énergie plus propre pour l’industrie automobile. Le stockage fait partie des nombreux défis posés par cette technologie, que le projet Horizon Europe ECOHYDRO se propose de relever. Prévu pour le début de l’année 2024, ce projet piloté par IMT Nord Europe, et auquel participe également IMT Mines Alès, répond à un appel à projet extrêmement précis et concurrentiel autour du développement de matériaux pour le stockage d’hydrogène.

Plusieurs industriels tels qu‘Arkema, Airbus et Temsa (groupe Skoda) y sont associés afin d’atteindre, sous quatre ans, l’objectif de réalisation d’un certain nombre de démonstrateurs spécifiques et concrets. Trois développements sont prévus pour le stockage ou le convoyage de l’hydrogène gazeux : en stations (à l’image des stations essence), dans les camions de convoi, et pour le transport entre les différents lieux de stockage. Le consortium ambitionne également le développement d’un quatrième démonstrateur pour le secteur de l’aviation, dédié au stockage de l’hydrogène sous forme liquide cryogénique.

La complexité du stockage embarqué de l’hydrogène

Les propriétés de l’hydrogène en font une matière contraignante à stocker, tant sous sa forme liquide que gazeuse. Avec une température de vaporisation à -253 °C sous la pression atmosphérique, sa conservation à l’état liquide requiert des réservoirs avec des propriétés d’isolation thermique élevées. Sous sa forme gaz, l’hydrogène prend beaucoup de place, ce qui implique un stockage comprimé pour qu’une densité de masse suffisante soit contenue dans un volume acceptable. Dans le cas d’un véhicule de 5 personnes avec une autonomie de 400 km, 5 kg d’hydrogène au minimum sont requis, soit 120 L à comprimer à 700 bars. À titre de comparaison, à chaque palier de 10 m en dessous de l’eau, la pression augmente d’1 bar.

À cela s’ajoute le fait que l’hydrogène est une molécule très petite, capable de pénétrer certains métaux et de les fragiliser. C’est le cas de l’acier qui est utilisé comme principal matériau des réservoirs hyperbares (sous pression) en industrie. Ces réservoirs métalliques – dits de « type I » et « type II » – étant de toute façon trop lourds pour servir au stockage embarqué de l’hydrogène. « C’est pour ça qu’Elon Musk ne prédit aucun avenir pour les véhicules à hydrogène », constate avec malice Chung-Hae Park, chercheur en matériaux et procédés à IMT Nord Europe et coordinateur du projet ECOHYDRO.

Des réservoirs en composites

Pour satisfaire à cet exigent cahier des charges, les industriels se sont donc tournés vers des réservoirs de type III et IV. Ces réservoirs sont constitués d’un squelette en matériaux composites très performant sous pression, et d’un revêtement interne appelé « liner », qui retient l’hydrogène. Dans les réservoirs de type III, le liner est métallique ; dans ceux de type IV, aujourd’hui les plus répandus pour le stockage de l’hydrogène, il est en polymère.

Les matériaux composites, eux, sont généralement faits de fibres de verre ou de carbone, imprégnées par une résine de polymère. Ils combinent des propriétés mécaniques élevées, pour contenir la pression et assurer l’imperméabilité, tout en étant bien plus légers que l’acier. Actuellement, la plupart des réservoirs composites sur le marché sont à base de carbone et de résine dite « thermodurcissable », comme l’époxy, très résistante mais très complexe à recycler. En fin de vie, les réservoirs en résine époxy sont enfouis ou valorisés comme combustibles, faisant fi de la récupération des coûteuses fibres de carbone.

Une résine recyclable à l’essai

Bien qu’il existe des résines « thermoplastiques » pouvant être refondues, facilitant ainsi la récupération de la fibre de carbone, elles sont généralement très visqueuses. Depuis quelques années, les équipes d’IMT Nord Europe et IMT Mines Alès collaborent avec le chimiste Arkema sur le déploiement d’une résine recyclable avec une viscosité faible, l’Elium®. Les domaines d’applications de ce produit sont multiples : de l’éolien au nautisme. Sa mise en œuvre dans les réservoirs composites constitue un volet conséquent du projet ECOHYDRO. « Il faut développer de nouveaux procédés de fabrication adaptés et y ajouter de nouvelles fonctionnalités », précise Chung-Hae Park.

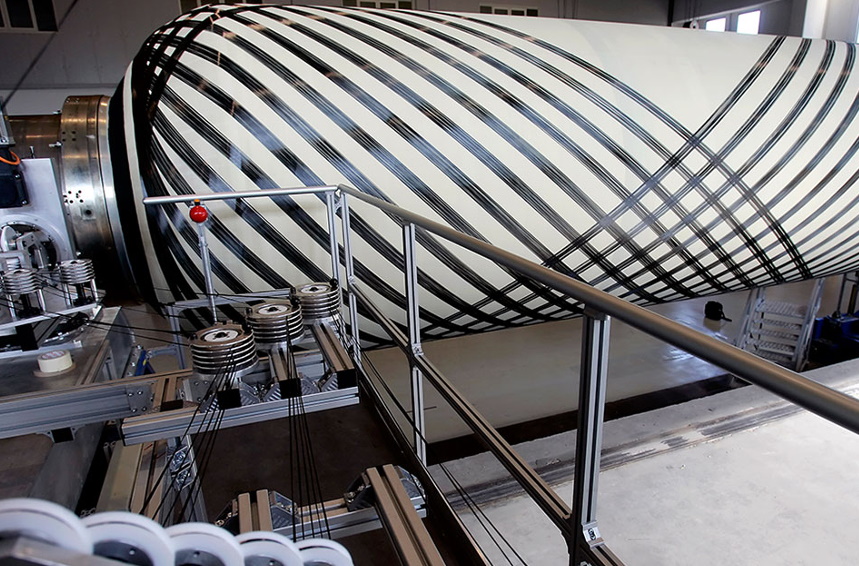

Usuellement, les réservoirs composites sont fabriqués par le procédé d’enroulement filamentaire, qui consiste à enrouler les fibres (de verre, carbone) imprégnées de résine sur une pièce cylindrique en rotation. Si l’Elium® promet une production plus rapide, moins coûteuse et gourmande en énergie, le procédé doit encore être optimisé pour transformer le matériau composite à base d’Elium® en réservoir. « Nous étudions chaque bout de la chaîne, en travaillant à la fois sur le procédé, pour l’adapter au matériau, et sur le matériau, pour qu’il soit plus compatible avec le procédé », complète le chercheur.

Autres développements prévus : l’ajout de fonctionnalités précises pour augmenter la sécurité du matériau dans son usage final, notamment la résistance au feu. « La résine est combustible mais elle peut être modifiée chimiquement en y intégrant des monomères avec des résistances actives au feu », explique Laurent Ferry, chercheur à IMT Mines Alès et responsable des développements sur le matériau. « Nous envisageons pour cela d’utiliser des éléments phosphorés ou azotés. Quand le matériau est soumis à une flamme, ces composés permettent de créer une couche carbonée qui le protège et retarde l’échauffement du produit. »

Un matériau durable

D’autres équipes de recherche du consortium vont travailler sur les propriétés autocicatrisantes du matériau, afin que celui-ci soit capable de « s’autoréparer » s’il est fissuré ou craqué. « Le procédé existe déjà mais doit être adapté à notre produit. Cela s’apparente à un écoulement de la matière qui va se relaxer et colmater la fissure », illustre Laurent Ferry.

Les performances du composite à base d’Elium® et de ses nouvelles fonctionnalités seront d’abord simulées numériquement, avant d’être caractérisées expérimentalement. Une fois que toutes les propriétés seront validées, le composite pourra être expérimenté à plus grande échelle dans les démonstrateurs. Le projet prévoit un suivi des performances et de la durée de vie du matériau en usage grâce à l’insertion de capteurs dans les réservoirs.

En utilisant la science des données et l’intelligence artificielle, l’analyse des informations transmises par les capteurs – en particulier les anomalies (fissuration, fuite d’hydrogène…) – permettra de prédire la vie résiduelle de service, voire de prolonger la durée de vie des réservoirs. Point final de ce projet qui œuvre tout au long du cycle de vie du produit : « nous nous assurerons qu’une fois en fin de vie, toute la partie polymère puisse bien être retirée et que la fibre carbone soit récupérable, validant ainsi la recyclabilité du matériau », achève Chung-Hae Park.