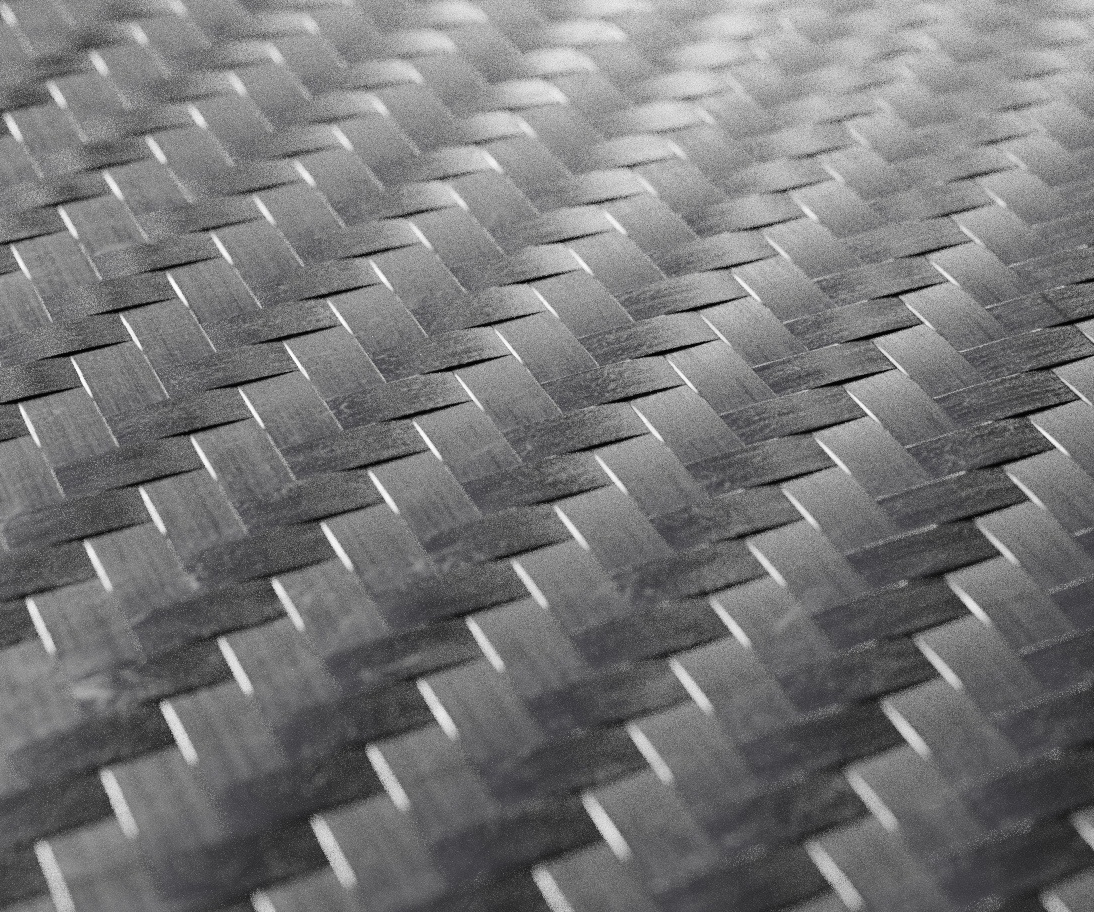

Les polymères renforcés de fibres de carbone (PRFC) sont des matériaux composites dont la légèreté et la résistance mécanique les rendent particulièrement intéressants pour des applications en aéronautique, automobile ou dans les équipements sportifs. Depuis la dernière décennie, la demande en fibres de carbone n’a cessé d’augmenter, passant de 33 000 tonnes par an en 2010 à 95 500 tonnes en 2020. En conséquence, la quantité de déchets qui en résulte augmente, elle aussi, et est estimée à 20 000 tonnes par an d’ici 2025. Ces importants volumes soulèvent non seulement la question du coût environnemental de production, mais également celle de la fin de vie de ces matériaux. À ce jour, les déchets issus de PRFC sont peu recyclés, et essentiellement incinérés ou mis en décharge.

Face à ces enjeux sociétaux et à l’évolution des règlementations, le laboratoire MARVAPOL (Matériaux Avancés Recyclés par VAPOthermoLyse) développe des procédés durables pour le traitement des matériaux carbonés d’origine pétrochimique, afin de récupérer et valoriser les fibres de carbone dans les PRFC ou encore le noir de carbone dans les pneus. Créé en 2015, ce laboratoire commun réunit originellement un laboratoire académique d’IMT Mines Albi, RAPSODEE, et deux entreprises sœurs, Alpha Recyclage Composites (ARC) et Alpha Carbone. Depuis 2018, l’Institut Clément Ader (ICA) y est également associé. À sa tête, Elsa Weiss-Hortala, enseignant-chercheur à IMT Mines Albi, met ses connaissances en procédés thermochimiques et caractérisation des matériaux carbonés au service de ces problématiques de recyclage.

Vapothermolyse, un procédé de séparation qui a fait ses preuves

La pyrolyse est le procédé le plus couramment appliqué pour la récupération des fibres de carbone sur les matériaux composites. Les matériaux en fin de vie et les déchets sont soumis à un flux d’azote, et montés rapidement en température – jusqu’à 500, voire 800 °C – et sont décomposés en produits solides, liquides et gaz. Mais le processus n’est pas sans risque : « Imaginez la fibre de carbone comme une cuillère en bois qui aurait été trempée dans du miel. Pour enlever le miel, vous la mettez dans votre bouche, mais si vous raclez avec vos dents, vous risquez d’abîmer le bois de la cuillère », illustre Elsa Weiss-Hortala. « Même si la pyrolyse n’est pas un traitement mécanique, elle peut abîmer la fibre de carbone que l’on veut récupérer. »

Pour réduire ce risque, les deux industriels ARC et Alpha Carbone – qui recyclent respectivement des composites et des pneus – utilisent un procédé breveté de thermolyse en présence de vapeur d’eau appelé vapothermolyse. La spécificité de ce procédé thermochimique est de remplacer le flux d’azote par de la vapeur d’eau à pression ambiante. La vapeur d’eau surchauffée facilite la décomposition de la matrice polymère autour de la fibre de carbone – et du caoutchouc autour du noir de carbone dans le pneu – en minimisant l’altération de la surface des fibres.

Le procédé est efficace et éprouvé sur des composites et des pneus qui arrivent actuellement en fin de vie. Or la chimie et la nature des composites a énormément évolué. De même le noir de carbone est aujourd’hui de plus en plus associé à de la silice pour améliorer la longévité et la performance des pneus. ARC et Alpha Carbone s’interrogent donc légitimement sur la pérennité de cette méthode appliquée à des ressources qui évoluent.

S’adapter à la variabilité des ressources

Dans le cadre de MARVAPOL, les équipes de recherche d’IMT Mines Albi accompagnent donc les deux industriels sur cette problématique de variabilité de la ressource. « La recherche en matériaux a beaucoup évolué et va continuer à évoluer », argumente Elsa Weiss-Hortala. « Lorsque ces nouveaux matériaux [composites et pneus] seront en fin de vie, les industriels devront être capables de les traiter. Notre objectif est de les aider à rester compétitifs. »

Les recherches se concentrent sur le procédé de vapothermolyse, puisque celui-ci est déployé dans les usines partenaires et n’est pas amené à changer dans son principe. Les équipes d’IMT Mines Albi essaient donc d’adapter en laboratoire le procédé en fonction des différentes ressources, avant de passer sur un système industriel. L’efficacité du procédé dépend évidemment du comportement de ces ressources, plus ou moins éloigné des ressources « connues ». La température, le débit de la vapeur d’eau comparativement à la quantité de matériau à traiter, l’épaisseur du matériau, et le temps de réaction sont les principales variables à ajuster.

Des fibres recyclées aux produits de seconde génération

Une fois que le processus est maîtrisé, les industriels doivent trouver un marché pour les matériaux récupérés. Leur objectif est de pouvoir revendre de la fibre de carbone recyclée pour refaire des composites, ou du noir de carbone pour refaire essentiellement des pneus. Ces matériaux de renfort en première vie doivent donc avoir les propriétés mécaniques requises pour être réemployés. Or il est généralement difficile de récupérer le même niveau de technicité avant et après recyclage.

La variabilité de la ressource influe sur l’efficacité du procédé thermochimique et donc logiquement sur la qualité du solide recyclé. Certaines résines sont plus résistantes que d’autres au traitement, auquel cas un arbitrage est réalisé entre laisser un peu de surcouche et ajouter une étape pour enlever les résidus, ou à l’inverse, enlever toute la surcouche quitte à abîmer la fibre de carbone et la réparer a posteriori. Cet arbitrage se fait dépendamment de la ressource : il ne faut pas que la fibre soit trop attaquée, au risque de perdre les propriétés mécaniques recherchées.

Afin d’améliorer les qualités du matériau récupéré, une étape de fonctionnalisation peut être envisagée en fin de procédé, par exemple un dépôt dans le cas d’une fibre de carbone abîmée. « Pour reprendre l’image de la cuillère en bois, nous avons essayé de corriger les rayures créées à la surface de la cuillère. Nous avons pour cela utilisé une bioressource, de la micro-cellulose, pour enrober la fibre de carbone et ainsi lui redonner un peu plus de résistance mécanique », relate Elsa Weiss-Hortala. Cette fonctionnalisation dépend du besoin du marché destinataire, des propriétés mécaniques requises, mais aussi de la longueur de la fibre. En plus de l’ICA, MARVAPOL travaille également depuis 2018 avec l’Institut français du textile et de l’habillement (IFTH) pour caractériser les fibres de carbone récupérées et explorer cette problématique de longueur.

Rien ne se perd…

À l’issue des traitements thermochimiques, les déchets sont décomposés en solides – dont la fibre de carbone ou le noir de carbone recherchés en première intention, mais aussi en liquides et en gaz qui ne sont pour le moment pas ou peu valorisés. Or, dans la majorité des matériaux composites, les fibres de carbone sont combinées à des matières plastiques d’origine pétrochimique, également associées à un coût environnemental. Les industriels et les équipes de recherche se penchent donc de plus en plus sur la valorisation de ces résines, solides avant traitement, qui se dégradent pour former les phases solides et liquides.

Actuellement ces coproduits sont soit utilisés pour produire de l’électricité, soit brûlés pour produire de la chaleur. Une « sous-valorisation » contestée par Elsa Weiss-Hortala : « Il y a bien mieux à faire avec ce type de matière, c’est comme si vous bruliez de l’ébène pour vous chauffer. » Le gaz sortant peut former d’autres carburants via le procédé Fischer-Tropsch mais l’opération requiert une certaine qualité de gaz en entrée. Ces résines polymères peuvent également être dépolymérisées sous certaines conditions, et les monomères qui les constituent récupérés pour en former de nouvelles.

La valorisation de ces coproduits est une piste de recherche prometteuse, tout comme l’est, dans d’autres laboratoires d’IMT Mines Albi, l’exploration de l’utilisation de l’énergie solaire pour les procédés thermochimiques. Bien qu’à ce jour, il soit toujours plus cher de récupérer des fibres carbones que d’en créer de nouvelles, de tels travaux œuvrent pour une industrie plus sobre et circulaire.