INORI emballe des pièces industrielles en moins de 5 minutes

La plateforme INORI propose un procédé d’impression 3D de pièces industrielles ainsi que la confection de leur emballage sur mesure. Ces deux innovations brevetées sont au cœur du plan de commercialisation international et national rendu possible suite à une levée de fonds récente de 1,5 millions d’euros.

La plateforme INORI propose un procédé d’impression 3D de pièces industrielles ainsi que la confection de leur emballage sur mesure. Ces deux innovations brevetées sont au cœur du plan de commercialisation international et national rendu possible suite à une levée de fonds récente de 1,5 millions d’euros.

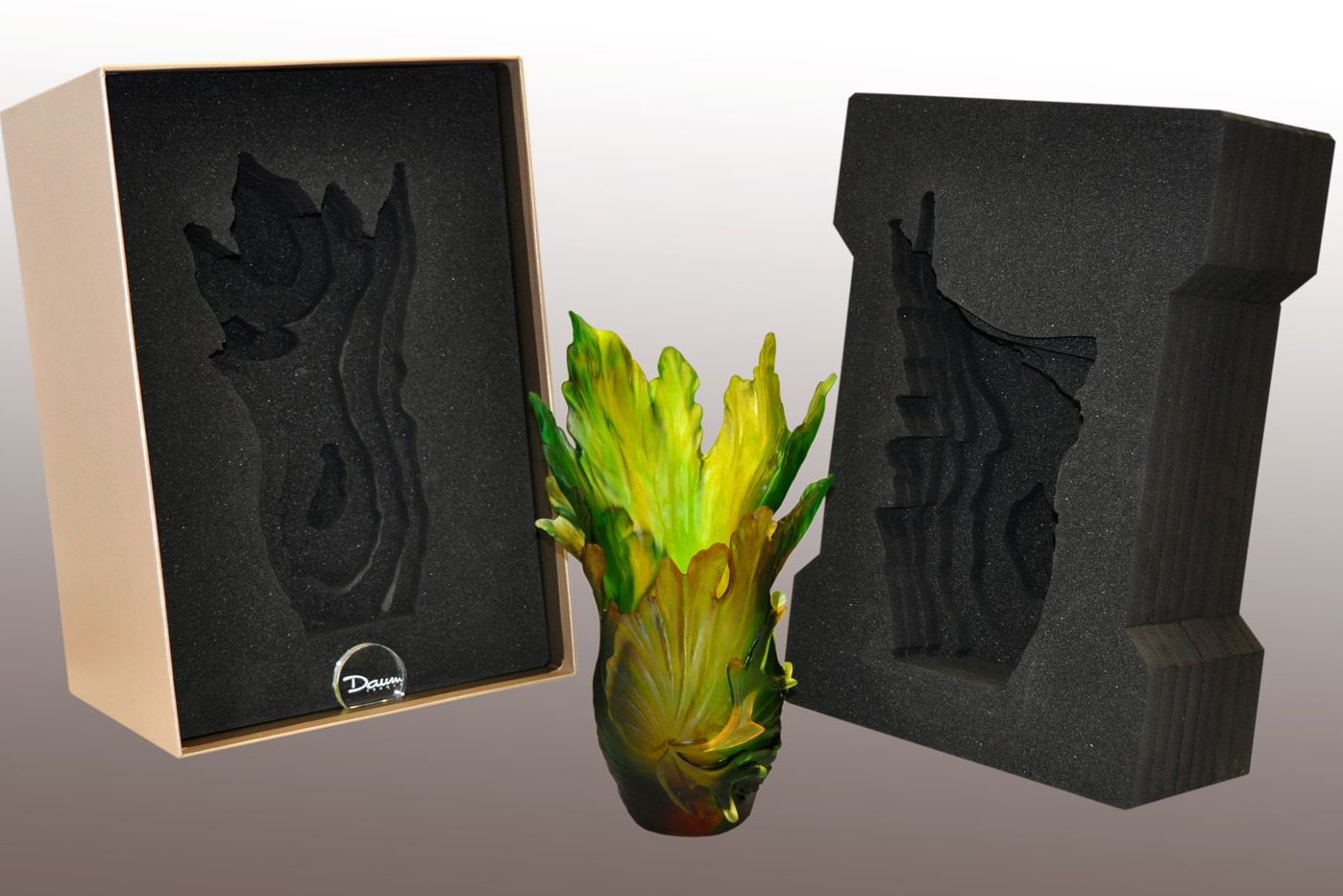

Vous avez fabriqué un objet d’art, une pièce technique… mais craignez qu’il ne résiste pas à l’envoi ? La solution à votre problème est 100 % française et s’appelle Pack&Strat®. Ce procédé propose un emballage stratifié qui épouse la forme de n’importe quel objet. A l’origine de cette innovation : le procédé breveté de Startoconception du centre de R&D qu’est CIRTES et qui est également associé à la plateforme INORI (Innovation sur les outillages rapides intelligents – cf. encadré).

Le but d’INORI ? L’industrialisation et la commercialisation de couples machine/logiciel pour des procédés de plasturgie, d’usinage avancé ou encore de fabrication additive comme Pack&Strat®. « Nous sommes une plateforme industrie du futur avec tous les ingrédients que cela sous-entend : logiciels numériques, robots et machines », précise Claude Barlier président fondateur d’INORI.

La plateforme permet actuellement la fabrication quotidienne d’emballage 3D pour 70 grands noms. Parmi eux figurent Airbus, Baccarat, Bugatti, SECO Tools ou encore La Poste. Les trois derniers ont notamment installé les procédés commercialisés par INORI dans leurs propres locaux. Retour en 1991 pour comprendre comment la plateforme s’est imposée sur le marché de la fabrication additive.

1991 : le procédé de Stratoconception lance la machine

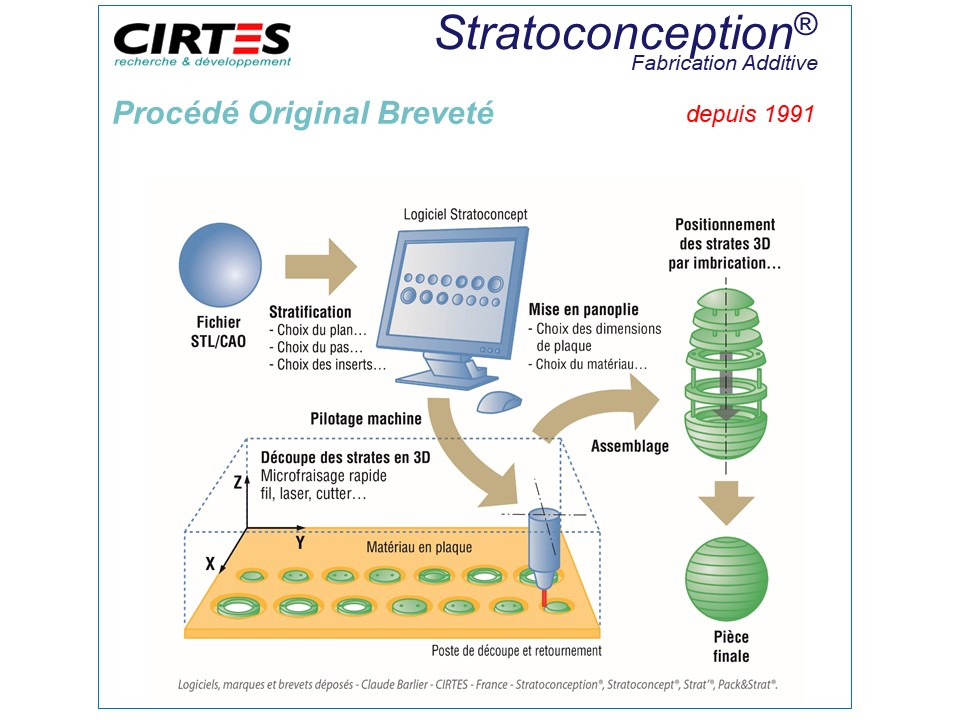

Tout commence par des travaux de recherche au milieu des années 1980 et se poursuit pars le brevetage du procédé de Stratoconception déposé par Claude Barlier en 1991. Il s’agit d’un principe d’impression 3D couche par couche effectué à partir d’un fichier numérique. La pièce à confectionner est décomposée de manière automatique en strates. Ces dernières sont calculées afin d’assurer la résistance de la pièce aux futures contraintes mécaniques qu’elle subira. Les couches sont ensuite « imprimées » par un système de découpage laser (ou autre moyen de découpe) avant d’être assemblées.

crédits : CIRTES

Des pièces de plusieurs mètres peuvent être confectionnées ainsi. De plus, la diversité des matériaux utilisés par la plateforme (polymères, résines, bois, métaux…) ouvre le champ à des domaines d’applications multiples. « Nous avons notamment fabriqué des aménagements intérieurs pour Airbus et d’autres pour Zodiac Aerospace, pour des bateaux. Nous réalisons des pièces et outillages techniques très élaborés ce qui nous a permis notamment de confectionner un car à échelle 1« , détaille Claude Barlier. Toutefois, si la méthode d’obtention des pièces est une réussite, un problème demeure lors du transport de la marchandise jusqu’au client. « Les pièces arrivaient en mauvais état, c’est alors qu’on a eu l’idée d’élargir notre offre et de réaliser un emballage 3D adapté à chaque objet », raconte le président d’INORI.

Le procédé breveté Pack&Strat® : un emballage 3D à la confection unique en France

« Nous créons une pièce positive. Notre idée a été de faire son négatif en réalisant son empreinte à partir du fichier numérique. C’est le procédé Pack&Strat® », explique Claude Barlier. Celui-ci consiste en un logiciel s’implémentant sur des machines de découpe qualifiées (cutter, fraisage…). La suite, vous la connaissez déjà. Il s’agit d’imprimer par le même procédé à l’origine de la pièce, l’emballage correspondant. Résulte alors un cocon sur mesure. « Nous pouvons emballer toutes les pièces possibles et imaginables à partir de son fichier numérique ou après un scanning 3D de l’objet. La solution la plus aboutie est à base de carton. Nous découpons des couches dans ce matériau et, en 5 minutes, il est possible d’emballer une pièce de 0,5 mètres de long« , décrit Claude Barlier.

La plateforme bénéficie d’équipements adaptés à une impression d’emballage unitaire et en série. Elle s’inscrit également dans une démarche de développement durable. Elle propose des emballages en carton, en bois, en liège et autres matériaux renouvelables existants en plaques. « Nous avons pris la décision de ne pas entrer dans la tendance du consommable qui consisterait à vendre, en plus de nos machines, nos propres matériaux captifs. Au contraire, nous travaillons avec tous les matériaux industriels qualifiés qui se trouvent sur le marché mondial ce qui nous permet de rester ouverts« , ajoute Claude Barlier.

Exemple d’emballage réalisé par le procédé Pack&Strat – Crédits : CIRTES

Si le client est satisfait par les deux procédés susmentionnés, il peut alors acheter l’offre logicielle à intégrer ou bien le duo machine/logiciel. La commercialisation de ces procédés est d’ailleurs au cœur des préoccupations d’avenir d’INORI. La plateforme a récemment levé 1,5 millions d’euro de fonds auprès de ses actionnaires. Cela permettra de booster l’activité commerciale nationale et internationale et de cibler le secteur des pièces industrielles et leurs emballeurs.

[box type= »shadow » align= » » class= » » width= » »]

Le paysage d’INORI

La plateforme INORI fait partie du pôle VirtuReal (« du Virtuel au Réel ») à Saint-Dié-des-Vosges. Se trouvent également dans celui-ci, CIRTES et l’InSIC (créé par Mines Nancy, Mines Albi et CIRTES). INORI a été créée en réponse à un appel d’offres national concernant la mise en place des plateformes d’innovation. « L’objectif de la plateforme est d’être complémentaire, en termes de coûts, de moyens et de compétences humaines, scientifiques et techniques à l’InSIC et au CIRTES« , précise Arnaud Delamézière, directeur de l’InSIC. La plateforme totale du pôle est de 8000 m². Elle héberge des équipements à taille industrielle et des machines pilotes permettant la réalisation d’essais de pré-commercialisation de procédés. Ses actionnaires actuels sont la Caisse des Dépôts, la Caisse d’Epargne Lorraine Champagne Ardenne, CIRTES, l’InSIC. Quatorze industriels PMI et grands comptes sont également actionnaires.

Visitez la plateforme ici.[/box]

Trackbacks (rétroliens) & Pingbacks

[…] […]

[…] Le but d’INORI ? L’industrialisation et la commercialisation de couples machine/logiciel pour des procédés de plasturgie, d’usinage avancé ou encore de fabrication additive comme Pack&Strat®. « Nous sommes une plateforme industrie du futur avec tous les ingrédients que cela sous-entend : logiciels numériques, robots et machines », précise Claude Barlier président fondateur d’INORI. [Lire la suite] […]

Laisser un commentaire

Rejoindre la discussion?N’hésitez pas à contribuer !