Revenir aux fondations, et secourir un patrimoine aujourd’hui délaissé, c’était la volonté de Vincent Thiéry. Depuis près de huit ans, cet enseignant-chercheur à IMT Nord-Europe, consacre une partie de ses travaux à l’histoire des ciments et de la chaux. Au fil de ses recherches, une évidence s’est imposée : le patrimoine cimentier et chaufournier français souffre d’un réel manque d’études récentes. Il se distingue pourtant par sa diversité et par l’étendue de ses influences : il relie à la fois les dynamiques industrielles, les réalités géologiques sur les deux derniers siècles, et il témoigne de la répartition géographique des ressources sur l’ensemble du territoire français. « Parler de toute la France était une volonté. Chaque région a développé sa propre histoire et ses savoir-faire, que nous avons cherché à mettre en lumière », explique le scientifique.

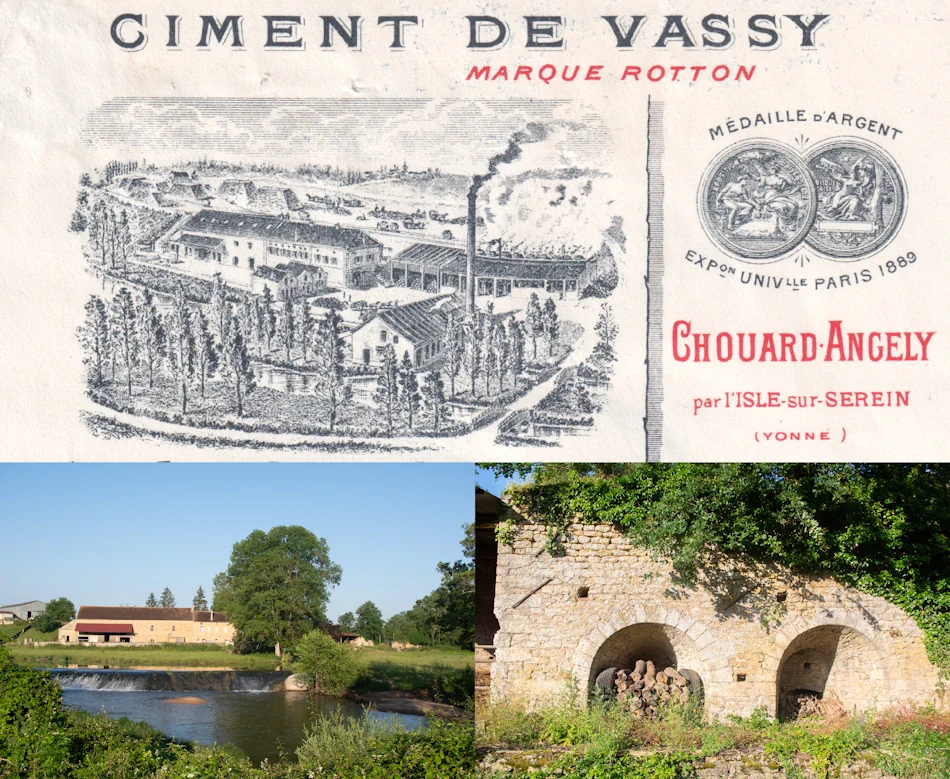

Afin de combler cette méconnaissance, et de rendre hommage à une tradition industrielle et culturelle profondément enracinée dans l’histoire nationale, il a dirigé la publication d’un numéro hors-série de Mines & Carrières, réalisé avec le soutien de la Société de l’Industrie Minérale. Ce document valorise donc autant les gisements emblématiques (comme ceux de Vassy ou de Boulogne-sur-Mer) que des sites aujourd’hui plus confidentiels, dans le but de restituer la richesse d’un véritable terroir industriel.

La chaux et le ciment : des matériaux semblables, mais pas jumeaux

La chaux et le ciment ont en commun d’être des liants, c’est-à-dire des matériaux utilisés pour lier et assembler. Toutefois, leurs procédés de fabrication et leurs usages se distinguent. La chaux est obtenue en chauffant du calcaire à environ 1 000 °C. La réaction thermique produit la « chaux vive », qui, éteinte, devient un liant de construction dit « aérien » car elle durcit au contact de l’air. Le ciment, lui, résulte d’un mélange de calcaire et d’argile porté à une température plus élevée, approchant les 1 500 °C. C’est un liant dit « hydraulique », car il durcit dans l’eau.

La nature des roches influe considérablement sur le résultat : ainsi, un calcaire contenant de l’argile engendre une « chaux hydraulique », tandis qu’un ciment cuit aux alentours des 1 000 °C s’apparente au « ciment romain », proche de la chaux traditionnelle. « Selon la température et la composition minéralogique, les résultats changent et on obtient un résultat différent. Chaque roche livre sa propre signature chimique », détaille Vincent Thiéry.

Les deux grands piliers historiques du ciment français

Certains gisements se sont justement imposés par la qualité et la composition minéralogique de leurs roches. Ces grands sites sont aujourd’hui désaffectés, mais ils n’en restent pas moins les vestiges d’un certain âge d’or de la production du ciment. L’exemple de Vassy dans l’Yonne est emblématique : au XIXᵉ siècle, les riches couches de roches à ciment découvertes sur place ont rapidement acquis une réputation prestigieuse. Le secret de ce succès résidait dans la finesse d’une chimie naturelle, où des éléments comme le silicium, le magnésium, l’aluminium ou encore le calcium étaient naturellement présents en proportions idéales dans les roches, ce qui permettait de fabriquer un ciment réputé d’une très bonne qualité.

Boulogne-sur-Mer est un autre haut lieu du ciment et de la chaux. La ville est souvent citée comme l’un des berceaux de la production du ciment en France. Son évolution logistique fut déterminante dans son succès : l’ouverture de la ligne de chemin de fer vers Amiens facilita l’essor industriel et le transport du ciment vers d’autres régions dans l’Hexagone. Au début du XXᵉ siècle, la région boulonnaise assurait près de 40 % de la production nationale, ce qui a permis au ciment de Boulogne-sur-Mer de s’exporter dans toute la France, mais y compris à l’étranger, comme les jetées de Port-Saïd en Égypte avec la construction du canal de Suez.

L’évolution des fours à chaux et à ciment : une transition à l’horizontale

Les premiers fours utilisés pour cuire la chaux et les ciments étaient verticaux. Ils fonctionnaient par strates : des couches de roche superposées dans un cylindre que l’on chauffait par la base avec du charbon. Comme l’explique Vincent Thiéry, « Tout le savoir-faire des chaufourniers reposait sur la maîtrise du feu : il fallait cuire sans jamais faire fondre, afin d’obtenir la réaction chimique adéquate. »

Aujourd’hui, certains de ces fours verticaux constituent encore des vestiges remarquables, témoins du savoir-faire technique industriel très spécifique de cette époque.