Une configuration à l’épreuve des évolutions

Une ligne d’assemblage est un ensemble de stations auxquelles sont affectées des ressources qui répètent les mêmes tâches en séquence. Le produit à fabriquer se déplace d’une station à une autre jusqu’à sa finalisation. En fonction des industries, une ligne peut aller d’une vingtaine de tâches à 500, voire 1 000 tâches (pour l’assemblage d’une voiture par exemple). La conception d’une ligne d’assemblage repose sur le croisement entre les différentes tâches nécessaires à la fabrication du produit, et les différentes ressources qui exécutent ces tâches en un temps donné. Classiquement, une ligne est élaborée compte tenu du produit qu’elle doit fabriquer, et reste fixe pendant une génération (de six mois, un an…). Chaque fois que la ligne est reconçue, de nouvelles tâches et ressources sont réaffectées à chaque station.

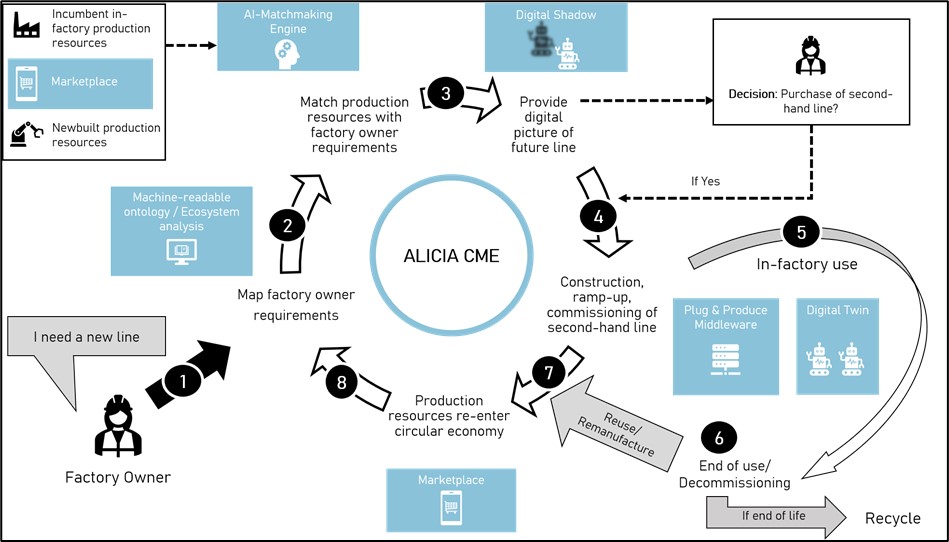

L’objectif de Simon Thevenin et de son équipe est de développer des outils qui vont déterminer quels équipements placer à chaque station, s’il faut les acheter neuf ou de seconde main, à quel moment les remplacer, s’il faut attendre leur fin de vie ou les remplacer par une nouvelle technologie plus efficace, etc. « Cela implique de prendre en compte l’ensemble du cycle de vie de la ligne, et d’imaginer comment les produits fabriqués dans le présent vont évoluer dans le futur », explique le chercheur.

À partir d’une ligne de production en cours, les scientifiques imaginent donc plusieurs scénarios, dans lesquels apparaissent de nouvelles tâches impliquant de nouvelles ressources ; ainsi que les évolutions possibles de ces nouveaux scénarios. Dans le cadre du projet ALICIA, les scénarios sont générés aléatoirement « mais nous pourrions demander au commanditaire quels sont les changements les plus probables », complète Simon Thevenin. En prenant en compte ces scénarios et les futures modifications possibles, le chercheur et son équipe espèrent concevoir une ligne d’assemblage plus robuste au changement : pour qu’à chaque nouveau produit, il soit plus simple de changer les ressources.

Une recherche opérationnelle, entre contraintes de coûts et réemploi

La ligne d’assemblage est alors considérée comme un problème d’optimisation combinatoire, c’est-à-dire qu’elle nécessite de trouver, parmi un nombre de configurations fini, la meilleure option. Celle-ci est un arbitrage entre différents types de coûts : liés à l’achat et l’installation des équipements, au nombre de stations, à la formation du personnel technique lorsque les machines sont changées… Un ordinateur pourrait tester toutes les combinaisons possibles et retenir la plus optimale, « le problème, c’est que le nombre de combinaisons est généralement très grand, et en pratique ce n’est pas réalisable », souligne Simon Thevenin.

Les scientifique d’IMT Atlantique font donc appel à des modèles mathématiques qui respectent certaines logiques et contraintes. Bien sûr, plus il y a de scénarios, plus le modèle est long et compliqué à résoudre. « On se fixe généralement une limite de temps – par exemple, une heure – et on regarde combien de scénarios le modèle est capable de résoudre dans ce temps, si c’est plutôt 100 ou 1 000 », détaille Simon Thevenin. Des techniques d’intelligence artificielle, notamment l’apprentissage par renforcement, sont également mobilisées pour essayer de résoudre ces problèmes, aussi qualifiés de « stochastiques dynamiques ». « Stochastiques » du fait de l’incertitude sur les scénarios futurs, et « dynamiques » car, à chaque génération, le produit change et la ligne d’assemblage avec.

Le logiciel développé in fine sera capable, à partir des données d’entrées (stations, tâches, ressources), de sortir des propositions pour une ligne d’assemblage optimisée, incluant le remplacement, lorsqu’un équipement est détérioré, par une ressource en meilleur état issue de la place de marché. Les équipes d’IMT Atlantique en achèvent actuellement une première version et doivent prochainement passer à l’application des cas d’usage définis par le projet. « L’étape suivante est d’amener la ligne d’assemblage optimale identifiée vers un ordinateur pour que l’industriel voie à quoi elle ressemble, et décide s’il franchit le pas de la seconde main ou non », résume Simon Thevenin.