Quelle différence existe entre la fabrication additive et l’impression 3D ?

Patricia Krawczak : La fabrication additive et l’impression 3D renvoient exactement au même procédé ; le premier terme est plutôt utilisé par les industriels, tandis que le second est privilégié par le grand public. Certains parlent aussi, plus rarement, de fabrication libre ou freeforming dans laquelle la fabrication peut se réaliser sans outillage. Initialement, il était aussi question de prototypage rapide pour fabriquer de manière accélérée des maquettes et des prototypes.

Que désignent ces deux termes ?

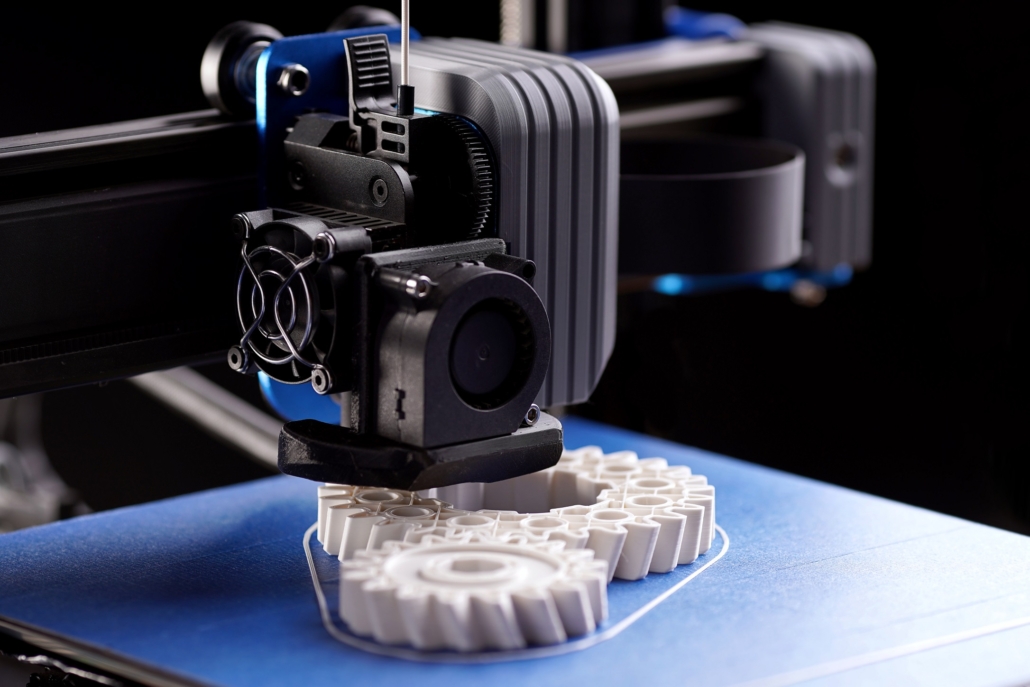

PK : La fabrication additive désigne un procédé de fabrication de pièces de volume, tridimensionnelles, par ajout ou agglomération de matière, à partir d’un modèle 3D numérique. Il s’agit d’un procédé qui transforme un objet virtuel en un objet physique en assemblant des couches successives d’un ou plusieurs matériaux. Elle est considérée comme étant une technologie de rupture par rapport aux méthodes de fabrication traditionnelles telles que l’usinage, qui supprime de la matière pour créer un produit fini. C’est un procédé qui s’affranchit de l’utilisation d’un outillage spécifique (moule) pour la réalisation d’objets de géométries complexes.

Quels sont les matériaux et procédés utilisés dans la fabrication additive ?

PK : Mêmes si les polymères représentent environ ¾ du marché, ce sont les métaux qui sont majoritaires dans les applications industrielles les plus matures. Au-delà, il est aussi possible d’imprimer en 3D des céramiques, du verre, du sable, de la terre (argile, géopolymères), ou encore des aliments (sucre …) et des matières vivantes (bioprinting). Si la normalisation distingue officiellement 7 catégories de procédés selon la nature et la forme (liquide, poudre, fil ou ruban) du matériau utilisé, la technique de dépôt, et la manière dont la matière est fondue ou solidifiée (grâce à un laser, un faisceau d’électrons, une lumière visible, des rayons ultra-violets ou infra-rouges, un arc électrique ou une source de chaleur), en pratique il existe dans chaque famille beaucoup de variantes.

Quelle est l’origine de la fabrication additive ?

PK : Dans les années 60, la fabrication additive relevait du domaine de la science-fiction et de la littérature futuriste qui évoquent des machines à répliquer et des photocopieuses tridimensionnelles. L’épopée industrielle commence véritablement dans les années 80. C’est peu connu, mais ce sont 3 français – Jean-Claude André, Olivier de Witte et Alain Le Méhauté – qui ont déposé en juillet 1984 la première demande de brevet sur un procédé de fabrication additive pour le compte de la Compagnie Industrielle des Lasers CILAS ALCATEL. Le trio est tombé dans l’oubli tandis que le brevet a ensuite été abandonné faute de perspectives industrielles. Au contraire, l’américain Charles Hull, qui avait déposé deux semaines plus tard un brevet sur la stéréolithographie, l’un des multiples procédés de fabrication additive, est passé à la postérité. Il est le co-fondateur de 3D Systems et aussi l’inventeur du format de fichier STL toujours utilisé actuellement pour les échanges des fichiers 3D.

Les principaux procédés de la fabrication additive, ceux les plus utilisés aujourd’hui, ont émergé il y a 30 à 40 ans, avec notamment le frittage sélectif par laser en 1986, le procédé de dépôt de fil fondu en 1989, et celui de la fusion sélective par laser en 1996.

Quels sont les usages de la fabrication additive ?

PK : Trois grands domaines d’utilisation de la fabrication additive se sont dégagés au fil du temps. Le premier est le prototypage de forme ou fonctionnel. Il s’agit dans ce cas de valider un design ou un concept rapidement. Le deuxième est la réalisation d’outillages de mise en forme. Il est ainsi possible de réaliser les moules ou des empreintes de moules permettant, par exemple, la fabrication de très grandes pièces en matériaux composites en petites ou moyennes séries à tarif compétitif. Le troisième domaine qui a émergé, il y a environ une dizaine d’années, est la production directe – c’est-à-dire sans outillage – de pièces en petite série.

Quels sont les avantages de la fabrication additive ?

PK : L’atout de la fabrication additive est la flexibilité, notamment la possibilité de produire des géométries complexes infaisables autrement, de faire de l’intégration de fonctions, ou encore de personnaliser des produits. Ce procédé permet aussi de gagner de l’agilité dans l’industrialisation et la mise sur le marché de pièces en réduisant les temps de cycle de développement (prototypage rapide). On peut aussi accéder à de nouvelles solutions de réparation en fabriquant à partir d’un simple scan des pièces de rechange unitaires dont les plans ou moules ne sont plus disponibles.

Un autre avantage est l’allègement extrême atteignable grâce à l’optimisation topologique, une méthode mathématique qui permet d’optimiser la répartition de la matière dans un volume donné qui est soumis à un champ de contraintes.

Enfin, la fabrication additive ouvre des perspectives de production sur site, au plus proche du besoin, pour éviter les transports d’un bout à l’autre de la planète et réduire les délais de livraison. C’est une solution à considérer par exemple dans les zones de conflits ou encore dans l’espace. La NASA s’y intéresse pour des programmes de missions spatiales comme l’ISAM (In-Space Servicing, Assembly, and Manufacturing) pour fabriquer directement dans l’espace ce dont les équipages ont besoin.

Quels sont les secteurs d’application de la fabrication additive ?

PK : Le marché le plus mature et demandeur est celui de l’aéronautique et du spatial, toujours en quête d’allègement. Airbus a déjà plus d’un millier de pièces opérationnelles malgré la lourdeur des processus de validation et de certification dans ce secteur industriel. Et le groupe Safran a inauguré un nouveau site industriel, Safran Additive Manufacturing Campus, le pôle d’excellence dédié à la fabrication additive, près de Bordeaux en 2022.

Au niveau du ferroviaire, la multinationale française Alstom s’intéresse également beaucoup à la fabrication additive, notamment pour fabriquer des pièces de rechange, avec l’ambition de constituer une banque de pièces imprimables.

Le domaine du médical et du biomédical est aussi fortement demandeur. Des taux de croissance à deux chiffres y sont annoncés pour la fabrication de prothèses, d’orthèses, d’exosquelettes et d’implants personnalisés, fabriqués sur mesure.

Les industriels de l’automobile, quant à eux, ont surtout recours à la fabrication additive pour faire du prototypage. Des concepts de voitures imprimées en 3D sont apparus, notamment chez l’américain Local Motors avec son modèle Strati lancé en 2015. En revanche, le procédé n’est à ce stade pas compatible avec les exigences de hautes cadences – de l’ordre d’une pièce par minute – de la production de véhicules en très grandes séries. Michelin a de son côté mis en avant son concept VISION pour fabriquer un pneu à structure alvéolaire imprimée 3D avec sa bande de roulement, sans air, et donc increvable.

Le secteur de l’électronique fait également appel à la fabrication additive pour des applications d’alimentation d’objets connectés. L’impression 3D de polymères électroactifs peut conduire à la création de micro-générateurs autonomes en énergie, souples, le cas échéant intégrables à des vêtements.

Le domaine du bâtiment émerge aussi avec des démonstrateurs de maisons ou immeubles (initialement en Chine, en Russie et plus récemment en France) ou encore des passerelles ou ponts s’affranchissant d’échafaudages (en Espagne et aux Pays-Bas). La diminution drastique des temps de construction est ici recherchée.

Quels sont les enjeux actuels de la fabrication additive ?

PK : Parmi les principaux enjeux actuels figurent les cadences de fabrication à augmenter, la fabrication de pièces de très grandes dimensions, la précision et l’absence de défauts à garantir en mettant par exemple en place des systèmes de contrôle, de monitoring et de pilotage auto-adaptatif des machines, ou encore l’amélioration de l’état de surface des pièces pour éviter les opérations de post-traitement de type polissage et ponçage. Un dernier enjeu est celui de la sécurisation des transferts de données et la propriété intellectuelle. Celui-ci peut trouver une solution avec la blockchain qui garantit le contrôle des fichiers d’impression 3D et leur processus de transmission.